Bagi kita yang bekerja di bidang pengelasan, tentunya tidak ingin membuat sebuah kesalahan dalam pengelasan yang nantinya bisa mendatangkan bencana. Atau bisa juga membuat para klien kita kabur karena ga suka dengan hasil pekerjaan kita yang kurang bagus. Dan anda ga tau kenapa klien kalian kabur, karena kalian ga tau kesalahan kalian pada saat pengelasan yang sebenarnya itu salah.

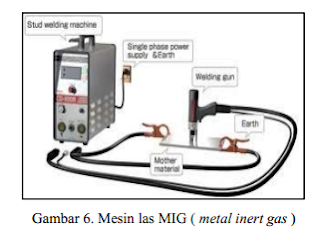

Nah dengan adanya artikel kami ini, kami berharap kalian bisa memahami apa yang menjadi kesalahan kalian dalam melakukan pengelasan dengan mesin las MIG ini. Dan dengan mengetahui ini, tentunya kami berharap kalian langsung memperbaiki apa yang menjadi kesalahan kalian ya guys. Karena tentunya hasil lasan yang baik itu membuat kepercayaan orang terhadap anda meningkat dan akhirnya omongan ke omongan menjadi terfokus pada usaha anda.

Setelah kalian tau maksud dan tujuan kami yakni kita semua kepingin hasil pengelasannya dapat dinikmati dengan baik sehingga pengerjaannya tidak menyita waktu dan sangat memuaskan semua pihak, maka langsung aja ya kita masuk pada pembahasan kita kali ini yaitu kesalahan yang diabaikan saat mengelas menggunakan mesin las MIG. Apa aja kesalahan tersebut?? berikut adalah beberapa poin dan penjelasan dari masing-masing kesalahan saat mengelas menggunakan mesin las MIG ini :

1. TIDAK MEMBERSIHKAN OBJEK LAS DARI DEBU, KARAT DAN KOTORAN LAINNYA

Kenapa membersihkan objek las sebelum memulai pengelasan merupakan salah satu dari beberapa kesalahan saat mengelas menggunakan mesin las MIG? jawabannya adalah spatter.

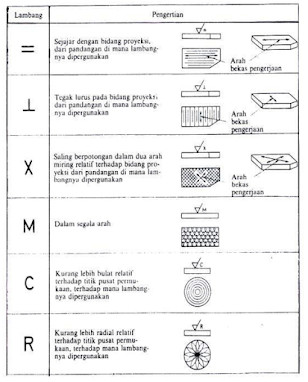

Apa itu spatter?? spatter adalah butiran-butiran yang menempel pada objek las akibat dari cipratan-cipratan api las saat kalian mengelas menggunakan mesin las MIG. Berikut adalah contoh dari spatter :

Bisa kalian liat disebelah-sebelah hasil lasan tersebut, terdapat bintik-bintik seperti jerawat. Nah itulah yang disebut dengan spatter pada pengelasan MIG. Dan bisa kalian lihat juga besi yang dilas tersebut terlihat kotor dan berkarat. Nah hal tersebut lah yang menjadi faktor banyaknya muncul spatter saat mengelas menggunakan mesin las MIG.

Untuk itu bersihkan terlebih dahulu objek las kalian sebelum melakukan pengelasan. Hal ini dimaksudkan untuk menghindari spatter yang berlebihan yang bisa merusak permukaan objek las yang kalian las.

2. SETTINGAN VOLTASE YANG TIDAK PAS

Salah satu dari beberapa Kesalahan Saat Mengelas Menggunakan Mesin Las MIG yang kedua yaitu settingan voltase yang kurang pas.

Jadi antara terlalu tinggi atau terlalu rendah untuk settingan voltasenya. Hal ini tentunya akan mempengaruhi kualitas atau hasil pengelasan kalian ya.

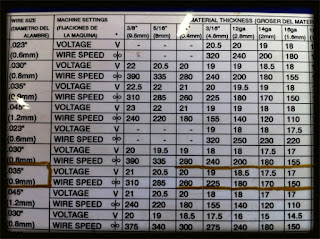

Settingan voltase normal untuk melakukan pengelasan yang baik adalah dapat kalian lihat pada buku manual mesin las MIG yang kalian beli. Karena memang setiap mesin las memiliki karakteristik yang berbeda-beda. Contoh settingan mesin las MIG mengenai ukuran kawat las, ampere dan juga voltase yaitu sebagai berikut :

Gambar diatas adalah contoh untuk settingan mesin las MIG terkait ukuran kawat las, ampere dan voltasenya. Bisa kalian lihat ya guys, semakin besar voltase maka ukuran kawat las dan ampere juga harus semakin besar. Dan jangan lupa juga, ketebalan objek las juga akan semakin tebal juga kalo kalian settingan voltasenya semakin tinggi.

Dan jika kalian ingin mengetahui hasil lasan yang salah karena settingan voltase yang tidak sesuai, kalian bisa lihat pada gambar dibawah ini ya guys.. Jadi kalo kalian dapati hasil lasan kalian hampir mirip kaya gitu, berarti settingan mesin las kalian ada yang salah.

Bagian paling atas adalah hasil lasan untuk settingan voltase yang terlalu tinggi, dan 2 dibawah adalah settingan voltase yang terlalu rendah.

3. WIRE SPEED YANG TIDAK SESUAI

Salah satu dari beberapa Kesalahan Saat Mengelas Menggunakan Mesin Las MIG yang ketiga yaitu kecepatan wire ( wire speed ) yang terlalu lambat ataupun terlalu cepat. Hal ini akan mempengaruhi hasil lasan kalian dan berakhir tidak mendapat penetrasi yang baik.

Jadi sambungan lasan kalian nantinya tidak akan kuat sehingga mudah terlepas, dan tentunya akan menurunkan keprofesionalan kalian pada para customer kalian.

Dan jika kalian melihat hasil lasan voltase yang terlalu tinggi dan terlalu rendah tadi, nah hasil lasan kalian nantinya kurang lebih akan seperti 2 hasil lasan yang dibawah tersebut. Coba kita tampilkan lagi gambarnya agar kalian ga capek scroll keatas.

Nah 2 hasil lasan yang dibawah itu juga merupakan contoh jika kalian mengelas dengan tidak memperhatikan wire speed atau kecepatan wire kalian. Dan untuk penyesuaian wire speed tersebut juga bisa kalian lihat pada manual book mesin las yang kalian beli ya. Karena sekali lagi, tiap mesin las memiliki karakteristiknya sendiri. Berikut adalah contoh settingan wire speed dengan voltase yang sesuai dengan mesin las pada gambar yang kami contohkan ini.

Gambar diatas adalah contoh settingan wire speed ya. Jadi jangan dijadikan patokan, karena seperti yang kami bilang sebelumnya, tiap mesin las memiliki karakteristik yang berbeda-beda.

4. WIRE YANG KELUAR DARI OBOR LAS TERLALU PENDEK ATAU PANJANG

Nah untuk poin yang satu ini, ternyata hal ini juga menjadi salah satu dari kesalahan Saat Mengelas Menggunakan Mesin Las MIG. Karena ternyata ukuran wire yang keluar pada corong atau obor las kalian juga mempengaruhi hasil lasan kalian.

Ukuran standard wire yang keluar dari corongnya atau obor lasnya kurang lebih 1/2 inch, jangan terlalu pendek dan terlalu panjang ya guys. Apa sih masalahnya jika wire yang keluar dari corongnya itu terlalu pendek atau terlalu panjang?? berikut adalah contoh hasil lasan yang salah dan benar karena ukuran keluaran wire :

Bisa kalian lihat sendiri ya guys hasil lasan yang benar itu seperti apa. Kalo kalian lihat itu kecembungannya sempurna, tidak terlalu menonjol dan juga tidak cekung kedalam.

5. TEKANAN GAS TIDAK SESUAI

Lanjut untuk salah satu dari beberapa Kesalahan Saat Mengelas Menggunakan Mesin Las MIG yang keempat yaitu settingan tekanan gas. Untuk settingan tekanan gas yang standard untuk mesin las MIG yaitu 20 – 25 kubik per Jam.

Terus apa yang terjadi jika misal settingan tekanan gas kalian terlalu rendah atau terlalu tinggi?? Jawabannya adalah pada hasil lasannya juga ya guys. Tapi ini hanya berlaku untuk settingan tekanan gas yang terlalu rendah. Karena jika tekanan gas kalian terlalu tinggi juga tidak terlalu mempengaruhi hasil lasan. Hanya lebih pemborosan terhadap gas yang kalian miliki saja, dan ada pengaruh lain untuk mesin las tertentu tetapi tidak pasti. Yang pasti itu lebih boros gas pokoknya.

Dan jika settingan gas kalian terlalu rendah maka hasil lasan kalian akan berpori. Atau banyak berlubang dibagian dalamnya. Mungkin sekilas tidak terlihat dari luar, tetapi saat kalian gerinda maka kalian akan banyak melihat lubang pori pada hasil lasan kalian.

6. GERAKAN MENGELAS YANG TERLALU CEPAT / LAMBAT

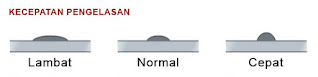

Kesalahan yang keenam yaitu gerakan mengelas kalian. Kita udah pernah bahas ya tentang berbagai jenis gerakan saat mengelas pada artikel sebelumnya yaitu >> tutorial mengelas MIG untuk pemula <<. Nah gerakan ini kecepatan pindah dari sisi ke sisi harus kalian atur. Jangan terlalu cepat ataupun jangan terlalu lambat, karena hasl tersebut juga akan mempengaruhi penetrasi pada hasil lasan kalian.

Berikut ini adalah contoh dari hasil lasan yang jika anda menggerakkan obor las terlalu cepat, terlalu lambat dan yang benar yang seperti apa.

Kecepatan-Mengelas

Bisa kalian lihat pada gambar diatas ya guys.. Jika terlalu lambat maka hasil lasan kalian akan luber kemana-mana atau terlalu melebar, sedangkan jika terlalu cepat maka hanya akan menonjol disatu titik dan penetrasi yang kalian dapat juga tidak terlalu dalam.

Berikut adalah contoh gambar hasil lasan yang benar dan sebelah kirinya yang salah.

Hasil-Kecepatan-Mengelas

Bagian atas, kalian bisa lihat sebelah kiri itu speed normal tetapi semakin kekanan speed mengelas kalian dipercepat sehingga terlihat lebih tipis dan terlalu renggang karena anda menarik obor terlalu cepat. Sedangkan sebaliknya hasil lasan bagian bawah adalah hasil lasan dengan speed yang terlalu lambat. Bisa kalian lihat disebelah kiri speed lasan masih normal dan semakin kekanan speed semakin lambat dan akhirnya hasil lasan terlihat luber.

7. POSISI SUDUT OBOR LAS TIDAK PRESISI

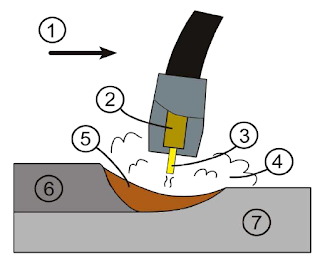

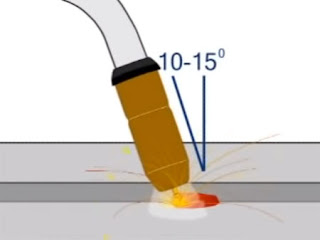

Salah satu dari beberapa Kesalahan Saat Mengelas Menggunakan Mesin Las MIG yang terakhir yaitu posisi sudut obor kalian saat melakukan pengelasan. Jangan memposisikan obor lasan kalian terlalu rendah dan jangan terlalu tegak. Berikut sudut sekitar 10 – 15° untuk posisi pengelasan besi datar.

Dan untuk besi sambung “T” dan posisi lainnya, kalian bisa sesuaikan sendiri sesuai dengan kenyamanan kalian masing-masing. Apa akibatnya jika kalian salah memposisikan posisi sudut lasan kalian?? jawabannya ya tidak jauh dari hasil lasan lagi. Hal tersebut akan mempengaruhi penetrasi dari hasil lasan kalian.

Contoh posisi pengelasan pada bidang datar yang benar adalah seperti gambar dibawah ini :

Sudut-Pengelasan

Sudut yang terlihat diatas adalah sudut untuk pengelasan datar ya guys.. Untuk bentuk pengelasan lainnya bisa kalian sesuaikan sendiri sesuai kenyamanan kalian asal tidak terlalu datar dan juga tidak terlalu tegak.

Naahh.. Jadi itu tadi ya beberapa Kesalahan Saat Mengelas Menggunakan Mesin Las MIG yang perlu kalian ketahui. Jika kalian bisa menghindari beberapa kesalahan tersebut, maka tidak diragukan lagi hasil lasan kalian akan maksimal. Dan yang paling penting, para customer atau klien kalian tidak akan kecewa dengan hasil pekerjaan kalian. Sehingga usaha anda akan menjadi semakin lancar dengan testimoni-testimoni baik dari para customer atau klien kalian.

Semoga artikel ini bermanfaat dan barokah.....