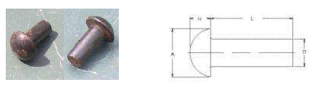

Paku keling adalah batang silinder pendek dengan sebuah kepala di bagian atas, silinder tengah sebagai badan dan bagian bawahnya yang berbentuk kerucut terpancung sebagai ekor, seperti gambar di bawah. Konsruksi kepala (head) dan ekor (tail) dipatenkan agar permanen dalam menahan kedudukan paku keling pada posisinya. Badan (body) dirancang untuk kuat mengikat sambungan dan menahan beban kerja yang diterima benda yang disambung saat berfungsi.

Digunakan untuk membuat sambungan permanen antara pelat-pelat, mulai dari konstruksi ringan sampai konstruksi berat. Biasanya terbuat dari bahan baja, kuningan, alumunium atau tembaga sesuai dengan bahan benda yang disambung.

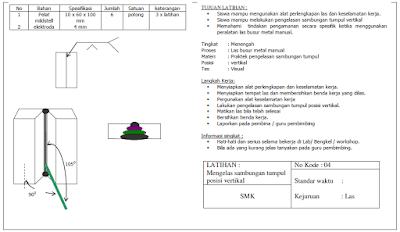

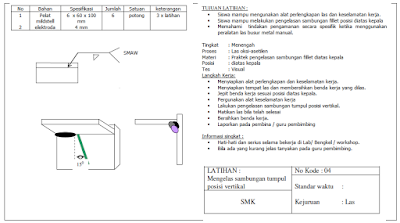

a. Tipe Paku Keling Berdasarkan Bentuk Kepala

Berdasarkan cara penyambungan pelatnya, dikenal dua jenis sambungan paku keling :

Penyambungannya dilakukan dengan cara saling menghimpit kedua ujung pelat, pada jarak tertentu dari setiap ujung, sesuai jumlah baris kedudukan paku keling yang dibutuhkan.

2. Sambungan menumpu. (Butt Joint)

Ujung yang akan disambung dari kedua pelat, saling didempetkan pada kedudukan segaris lurus satu sama lainnya. Baru kemudian dipasangkan pelat pengikatnya, menutupi kedua ujung pelat tersebut, pada lebar tertentu sesuai jumlah baris kedudukan paku keling yang dibutuhkan. Baik pada satu sisi saja (single strap) maupun pada kedua sisi (double strap), tergantung kekuatan yang diperlukan.

c. Macam Sambungan Paku Keling Berdasarkan Jumlah Baris

Berdasarkan jumlah baris dikenal :

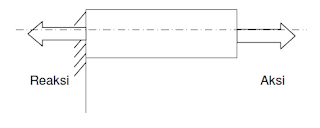

Kekuatan sambungan erat kaitannya dengan kemampuan / kinerja struktur benda yang dibentuk sambungan saat melakukan fungsinya. Karena pada sambungan akan terkonsentrasi seluruh pembebanan yang akan diterima elemennya. Kerusakan / kegagalan sambungan akibat pembebanan tersebut sama arti dengan kegagalan kerja elemen-elemen yang disambung atau bahkan seluruh benda. Kegagalan sambungan dipastikan akan berawal pada titik terlemah dari bagian sambungan. Dengan demikian teknik yang memadai untuk menganalisa kekuatan sambungan adalah dengan menganalisa aspek kegagalannya saat bekerja.

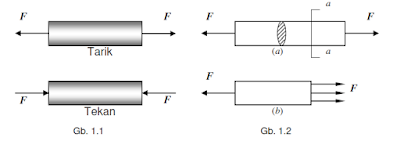

Ada empat kegagalan kerja yang mungkin terjadi pada sambungan paku keling akibat bekerjanya gaya tarik disepanjang bidang pelat, yakni :

1. Sobeknya bagian tepi ujung pelat (tearing of the plate at an edge)

Kegagalan ini terjadi akibat terlalu dekatnya perletakan lubang paku keling terhadap tepi ujung pelat. Hal ini dapat diantisipasi dengan membuat ukuran tepi / margin (m) minimal sebesar : m ≥ 1,5 x d , dimana d = diameter lobang paku keling.

Gambar :

2. Sobeknya pelat disepanjang kedudukan paku keling. (tearing of the plate accros arrow of rivets)

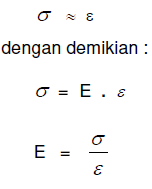

Terjadi akibat kalahnya kekuatan penampang pelat yang tersisa setelah dilobangi di sepanjang lebar, oleh gaya tarik yang bekerja di sepanjang bidang pelat. Dapat diantisipasi dengan mengetahui besarnya gaya tarik yg mampu ditahan pelat yang tersisa (Fta ).

Persamaannya :

Fta = ta x Ata

dengan : ta = tegangan tarik pembebanan, yang diambil dari besar tegangan tarik kekuatan bahan pelat dengan mempertimbangkan faktor keamanan (Sf).

Ata = luas penampang dari lebar pelat yang tersisa setelah dilobangi.

- untuk p (pits) yang diketahui : Ata = (p – d) x t

- untuk b (lebar pelat) yang diketahui : Ata = (b – n .d) x t

p (pits) = jarak antara titik pusat dua lobang paku keling yang saling berdekatan. Merupakan lebar penampang pelat terkecil yang menahan tarikan.

n = jumlah paku keling.

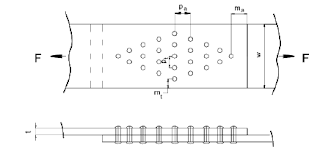

Gambar :

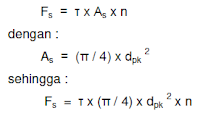

3. Paku keling tergunting (shearing of the rivets)

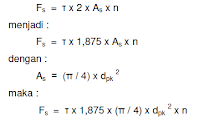

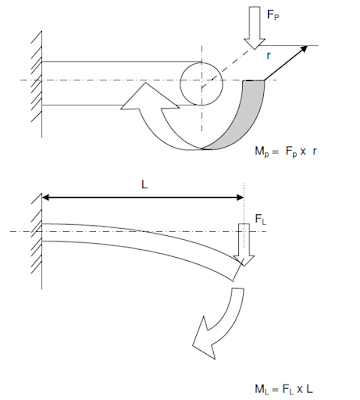

Terjadi akibat kalahnya kekuatan bahan penampang paku keling saat menahan beban geser, di bidang geser persinggungan antara pelat-pelat, akibat bekerjanya gaya tarik pada masing-masing plat. Dapat dicegah dengan mengetahui kekuatan penampang lingkar badan paku keling dalam menahan gaya geser (Fs ).

Perbedaan pada cara penyambungan pelat, menyebabkan jumlah penampang badan paku keling yang menahan geseran juga berbeda, yakni :

- Pada sambungan berhimpit, hanya ada satu bidang geser (As), yakni antara pelat yang saling disambung. Persamaannya :

- Pada sambungan menumpu dengan satu pelat penyambung, hanya ada satu bidang geser (As), yakni antara pelat penyambung dengan pelat yang disambung.

Persamaannya :

Gambar : ( seperti diatas)

- Pada sambungan menumpu dengan dua pelat penyambung atas-bawah. Disini ada dua bidang geser (As), yakni antara pelat penyambung atas-bawah dengan pelat yang disambung di bagian tengah.

Tekanan yang diberikan paku keling diantara pelat yang bergeser ternyata ikut berperan memberikan tahanan. Sehingga luas bidang geser paku keling yang efektif sebagai tahanan menjadi sebesar 1,875 bagian dari yang seharusnya ada di dua penampang. Sehingga persamaan yang tadinya :

dengan :

= tegangan geser pembebanan, yang diambil dari besar tegangan geser kekuatan bahan dengan mempertimbangkan faktor keamanan (Sf).

dpk = diameter paku keling (badannya).

n = jumlah paku keeling

Gambar : ( seperti diatas)

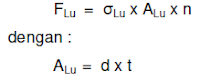

4. Luluhnya paku keling (crushing of the rivets)

Peristiwa luluhnya paku keling terjadi akibat konsentrasi gaya tekan pelat di bagian belakang paku keling terhadap luas penampang badan paku keling (ALu) yang tegak lurus terhadap arah bekerjanya gaya (lihat gambar). Peluluhan bahan paku keling baru akan terjadi setelah gaya tekan bekerja terus menerus pada jangka waktu tertentu.

Diantisipasi dengan mencari kekuatan paku keling dalam menahan gaya luluh (FLu).

dengan :

t = tebal pelat

Lu = tegangan luluh pembebanan, yang diambil dari besarnya tegangan geser kekuatan bahan dengan mempertimbangkan faktor keamanan (Sf).

Gambar : ( seperti diatas)

Secara alamiah, kegagalan kerja sambungan dipastikan akan bermula dari bagiannya yang terlemah. Oleh karena itulah nilai kekuatan sambungan pada umumnya dinyatakan oleh efisiensi sambungan, yakni :

Kekuatan pelat utuh yang disambung, besarnya dihitung dari kekuatan / tegangan izin bahan pelat dengan mempertimbangkan faktor keamanan (Sf) terhadap luas penampang pelat utuh yang belum dilobangi :

DAFTAR PUSTAKA

G. Takesi Sato dan N. Sugiarto H. 2000. Menggambar Mesin. Jakarta : PT. Pradnya Paramita

Drs. Sirod Hantoro dan Drs. Parjono. 1983. Menggambar Mesin I. Yogyakarta :

PT. Hanindita.

R.S. Khurmi dan J.K. Guppta.1987. A Text Book of Machine Design, Eurasia Publishing

House, New Delhi,.

M.F. Spoots. 1986. Design of Machine Elements, Prentice-Hall, Marubeni,.

Gustav Nieman, Machine Element, Design and Calculation, vol.I/II, Springer Verlaag.

Sularso dan Kiyokatsu Suga, Dasar-dasar Perencanaan Elemen Mesin, ITB Bandung.