Sejarah Las

Perkembangan proses pengelasan mulai dikenal pada awal abad ke 20. Sebagai sumber panas digunakan api yang berasal dari pembakaran gas Acetylena yang kemudian dikenal sebagai las karbit. Waktu itu sudah dikembangkan las listrik namun masih langka.

Pembekalan Dunia Industri

Acara ini membahas mengenai bagaimana lulusan SMK menghadapi dunia industri, dengan beberapa tantangan-tangangan yang harus dihadapi, mulai dari persaingan dari para SMK lainnya, persaingan kerja dengan dunia perguruan tinggi serta persaingan yang sudah berlangsung pada awal tahun depan (tahun 2016) yaitu MEA (Masyarakat Ekonomi Asean)..

Program Pendidikan Vokasi Industri

Sebagai wujud pelaksanaan tugas tersebut, Kemenperin telah menyusun program pembinaan dan pengembangan yang link and match antara SMK dan industri, dengan sasaran sampai tahun 2019 sebanyak 1.775 SMK meliputi 845.000 siswa untuk dikerjasamakan kepada 355 perusahaan industri

Lakukan Hal Ini Sebelum Ujian Nasional, Pasti Bakal Sukses!!!

Apakah kamu juga sudah siap menghadapi Ujian Nasional yang sebentar lagi akan berlangsung? Jika pada Ujian Nasional 2019 lalu banyak sekali siswa yang mengeluh merasa kesulitan dalam menyelesaikan soal-soal Ujian Nasional, terutama matematika. Mereka merasa soal Ujian Nasional yang mereka hadapi tidak sama dengan materi yang diajarkan di sekolah

Sunday, July 5, 2020

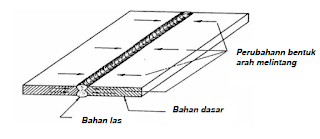

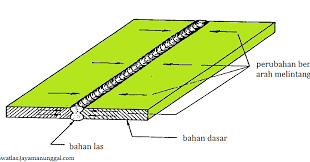

Jenis-jenis Distorsi akibat pengelasan Las SMAW

Saturday, July 4, 2020

Penyebab terjadinya distorsi Las SMAW pada konstruksi logam dan industri bidang konstruksi ( pengelasan )

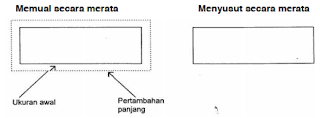

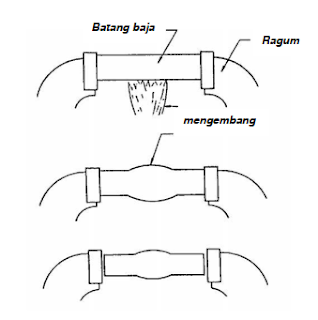

Pemanasan dan Pendinginan Benda Las Listrik

Friday, July 3, 2020

Distorsi "Untuk memahami tentang distorsi, maka perlu dipahami hal-hal sebagai berikut"

Wednesday, July 1, 2020

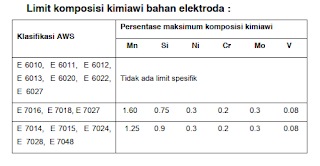

Rekondisi Elektroda Las SMAW

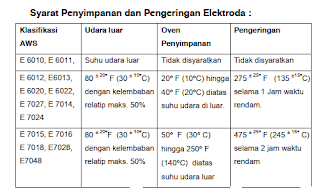

Penyimpanan Elektroda Las SMAW

1. Simpan elektroda pada tempat yang kering dengan kemasan yang masih tertutup rapi ( kemasan tidak rusak ).

2. Jangan disimpan langsung pada lantai. Beri alas sehingga ada jarak dari lantai

3. Yakinkan, bahwa udara dapat bersikulasi di bawah tempat penyimpanan (rak).

4. Hindarkan dari benda-benda lain yang memungkinkan terjadinya kelembaban.

5. Temperatur ruangan penyimpanan sebaiknya sekitar 150C di atas temperatur rata-rata udara luar.

6. Bila elektroda tidak dapat disimpan pada tempat yang memenuhi syarat, maka sebaiknya beri bahan pengikat kelembaban, seperti silica gel pada tempat penyimpanan tersebut.