Mesin gerinda merupakan suatu alat yang digunakan untuk proses pemotongan logam secara abrasif melalui gesekan antara material abrasif dengan benda kerja (logam).

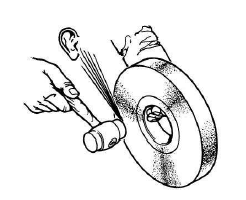

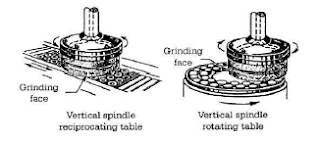

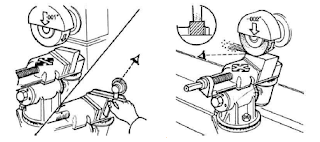

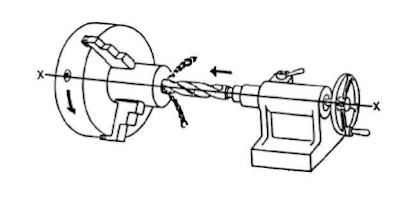

Pada mesin gerinda, putaran batu pengasah pada penyayatan benda kerja diperlukanputaran kecepatan pemotongan yang sangat tinggi. Mesin gerinda digunakan untuk pengasahan benda kerja yang bulat, pengasahan benda kerja permukaan rata, pengasahan benda kerja bentuk, dan pengasahan pahat pemotong (cutting tool) mesin-mesin perkakas.

Selain itu, gerinda juga digunakan untuk memperhalus dan membuat ukuran yang akurat permukaan benda kerja (finishing).

Bagian-bagian Utama Mesin Gerinda

1. Abrasive wheel (piringan abrasif) atau batu gerinda/batu amplas/batu asah Merupakan cutting tool (pisau potong) yang terbuat dari butiran pengasah dan pengikat/perekatnya. Pada batu gerinda biasanya terdapat : bush yang sesuai dengan spindel mesin, penyekat/pembatas antara flens dengan batu gerinda yang mana sifatsifat roda gerinda juga dituliskan di sini.

a. Kekuatan memegang batu gerinda adalah kemampuan perekat memegang butiranbutiran pengasah melawan pelepasan-pelepasan dan menahan tekanan dalam penggerindaan. Dengan kata lain, grade atau tingkat kekerasan batu gerinda merupakan suatu ikatan di mana butiran dan pengikat saling mengikat kuat pada roda gerinda, yang menandakan bahwa jika butiran abrasif mudah terlepas dengan cepat saat penggerindaan berarti roda gerinda lunak, jika butiran abrasif sulit terlepas maka roda gerinda termasuk keras.

b. Faktor-faktor yang perlu diperhatikan dalam pemilihan batu gerinda adalah:

1) Ukuran butir pengasah : besarnya butir (grain) menentukan jenis finishing dari benda kerja yang digerinda.

2) Grade merupakan tingkat kekerasan roda gerinda, yang ditentukan oleh kekuatan ikatan (kepadatan ikatan antara butiran dan pengikat), di mana pemilihannya dipengaruhi oleh: jenis penggerindaan, luasan kontak, struktur bahan pengasah dan ukuran butiran, material benda kerja, banyaknya bahan yang digerinda, permukaan/hasil akhir yang diinginkan, kecepatan roda gerinda, dan bentuk piringan gerinda.

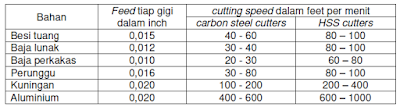

Tabel 3.1. Ikhtisar Bahan Batu Gerinda

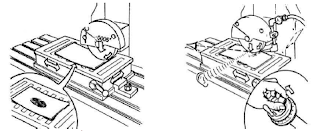

c. Batu gerinda terdiri dari berribu-ribu sisi potong.

Gambar 3.1. Struktur Batu Gerinda

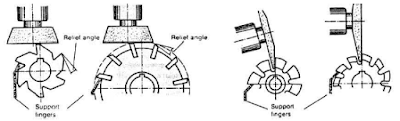

Jika dibandingkan dengan pisau frais, sisi potong batu gerinda jauh lebih banyak dan lebih tajam, sehingga batu gerinda digunakan untuk membentuk permukaan yang halus.

Gambar 3.2. Struktur Butiran Batu Gerinda

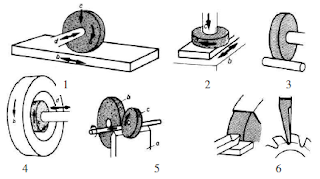

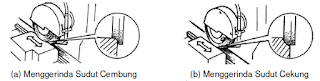

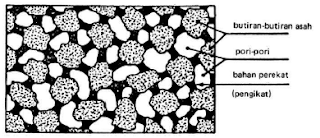

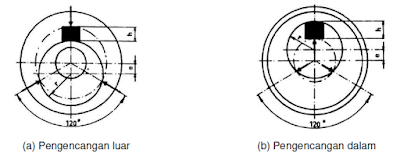

d. Abrasive wheel (piringan abrasif) mempunyai berbagai bentuk dan ukuran.

Bidang asah gerinda dibuat dalam 12 bentuk standar, di mana bentuk-bentuk tersebut dapat diubah dengan mengasahnya sesuai dengan bidang yang dikerjakan. Untuk menggerinda bagian dalam benda kerja ada beberapa bentuk roda gerinda dalam berbagai ukuran dan penampang yang disesuaikan dengan penampang lubang.

Gambar 3.3. Bentuk-bentuk Abrasive Wheel

e. Bahan-bahan abrasif/pengasah untuk penggerindaan antara lain : aluminium oksida, silikon karbida, zirkonia aluminium oksida, dan boron karbida. Bahan pengasah dibagi menjadi dua, yaitu :

1) Bahan pengasah alami

Bahan pengasah alami berupa batu pasir, emery, quartz, dan korundum. Bahan pengasah ini banyak digunakan pada permulaan abad ke-20. Saat ini, bahan pengasah ini masih digunakan terutama pada industri rumah tangga, seperti industri alat pertanian yang diproduksi secara tradisional. Bahan pengasah alami yang terkenal adalah intan yang pemakaiannya terbatas untuk penggerindaan khusus seperti penggerindaan semented karbida, pemotongan gelas, dan granit.

2) Bahan pengasah buatan

Bahan pengasah buatan merupakan bahan pengasah yang dihasilkan oleh industri. Bahan pengasah ini bisa digunakan secara efektif, karena besar butir, bentuk butir, dan kemurnian butirnya bisa diatur sesuai dengan kebutuhan.

Beberapa bahan pengasah yang dihasilkan industri antara lain :

a) Aluminium Oksida (Al2O3)

Aluminium oksida merupakan bahan pengasah yang paling banyak digunakan dalam proses pemotongan logam. Jenis ini keras, rapuh, dan sesuia untuk mengerjakan bahan dengan kekuatan tarik yang tinggi, misalnya baja karbon, baja paduan, dan baja lunak.

b) Silikon Karbida (SiC)

Jenis ini lebih keras dan lebih rapuh, sesuai untuk mengerjakan bahan dengan kekuatan tarik rendah, misalnya tembaga, semented carbida, batuan, keramik, aluminium atau bahan dengan regangan kecil, misalnya logam keras, besi tuang.

c) Cubic Boron Carbide (CBC)

Jenis ini lebih keras daripada silikon karbida, kekerasannya kira-kira antara intan dan silikon karbida. Biasanya digunakan untuk penggerindaan atau pengerjaan akhir dalam pembuatan alat-alat ukur presisi dan nozzle untuk mesin sand blasting, serta mesin ultrasonik. Bahan ini juga digunakan untuk pengerjaan penyelesaian logam keras, khususnya yang terbuat dari aluminium oksida dan silikon karbida.

d) Cubic Boron Nitride (CBN)

Cubic boron nitride memiliki kekerasan yang sama dengan boron carbida, tapi proses pembuatannya lebih mudah daripada boron carbida.

Sifat terpenting butiran pengasah adalah : kekerasan, keuletan, ketahanan gesek, ketahanan suhu, dan kegetasan.

f. Perekat atau bond adalah suatu bahan perekat yang digunakan untuk merekatkan butiran pengasah membentuk susunan batu gerinda.

Beberapa jenis perekat yang digunakan, antara lain :

1) Ikatan Vitrified (ikatan keramik/vitrified bond), V

Bahan perekat ini sangat keras, tetapi mudah pecah, sehingga sesuai untuk perekatan pada batu gerinda yang digunakan untuk pemotongan logam dengan cepat. Perekat ini digunakan hampir pada semua proses gerinda dan beroperasi pada kecepatan spindel 1920 sampai 1981 m/min.

2) Ikatan Silikat (silicate bond), S

Ikatan Silikat biasanya digunakan untuk perekat pada roda gerinda yang berdiameter besar. Batu gerinda ini digunakan untuk gerinda rata, mengasah sisi potong mata bor, reamer, pisau frais, dan lain-lain.

3) Ikatan Resinoid (resinoid bond), B

Roda gerinda ini dioperasikan pada kecepatan 3800 sampai 6800 m/min pada proses penggerindaan kasar pada besi tuang dan baja, rolling, dan pemotongan.

4) Ikatan Karet (ikatan rubber/rubber bond), R

Ikatan Karet terbuat dari ikatan karet yang mempunyai fleksibilitas dan kekuatan, sehingga digunakan untuk proses pemotongan benda kerja yang tipis dan high finishing ball bearing. Roda gerinda dengan perekat ini digunakan pada kecepatan tinggi antara 2700 sampai 5000 m/min.

5) Ikatan Shellac (shellac bond), E

Ikatan Shellac untuk penggerindaan material tipis dan high finishing camshafts, paper mill roll, dan alat-alat rumah tangga/cutlery. Batu gerinda dengan perekat ini tidak sesuai untuk penggerindaan/pemotongan kasar dan pekerjaan berat.

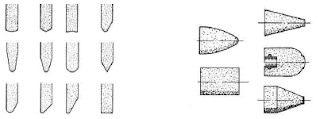

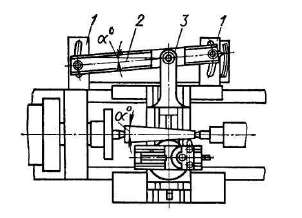

2. Spindel piringan

3. Meja kerja

4. Gelas pengaman

5. Pelindung batu gerinda

6. Tempat air pendingin