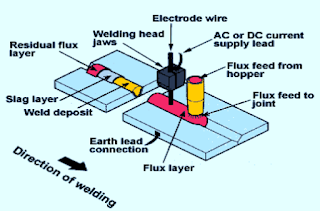

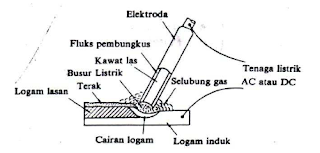

Proses pengelasan di mana busur listrik dan logam cair tertutup oleh lapisan serbuk fluks sedangkan kawat pengisi (filler) diumpankan secara kontinyu. Pengelasan ini diiakukan secara otomatis dengan arus listrik antara 500-2000 Ampere.

Keuntungan

Efisiensi perpindahan panas dari elektroda ke logam yang dilas sangat tinggi (lebih dari 90%) karena panas yang hilang dalam bentuk radiasi sangat kecil.

Kelemahan

Karena fluks diumpankan dengan menggunakan gaya gravitasi maka pengelasan ini hanya digunakan pada posisi dalar dan horizontal.

I. Las Terak Listrik (Electroslag Welding)

Proses pengelasan di mana energi panas untuk melelehkan logam dasar (base metal) dan logam pengisi (filler) berasal dari terak yang berfijngsi sebagai tahanan listrik (I2Rt) ketika terak tersebut dialiri arus listrik.

Pada awal pengelasan, fluks dipanasi oleh busur listrik yang mengenai dasar sambungannya. Kemudian logam las terbentuk pada arah vertikal sebagai hasil dari campuran antara bagian sisi dari logam induk dengan logam pengisi (filler) cair. Proses pencampuran ini berlangsung sepanjang alur sambungan las yang dibatasi oleh plat yang didinginkan dengan air.

J. Las Sinar Energi Tinggi (High Beam Welding)

Yang termasuk kelompok ini adalah :

1. Las sinar elektron (electron beam welding/EBW)

2. Las sinar laser (laser beam welding/LBW)

Sumber panas pada kedua jenis las tersebut berasal dari sinar dengan intensity yang sangat tinggi yang berasal dari energi elektromagnetik. Untuk LBW sumber panas dalam bentuk elektron dengan rapat energi sebesar (1010 - 1013 watt/m2), sedangkan pada LBW digunakan photon dengan rapat energi sebesar 5x106 – 5x108 watt/m2 . Pada LBW, sinar elektron berasal dari ekstraksi thermionik pada filamen yang dipanaskan. Proses iniberlangsung di 'gun' dan menghasilkan elektron kecepatan tinggi.

Sumber sinar energi tinggi bisa berasal dan laser padal (solid-state laser) atau laser gas (gas laser). Laser padat didapat dengan jalan memberi doping bahan kristal tunggal atau gelas dengan unsur-unsur transisi seperti Cr. Sebaliknya pada laser gas, sinar laser didapat dari carapuran CO2 dan N2 sedangkan He mengalami tambahan energi dari elektroda.

K. Pengelasan Titik

Dewasa ini, industri perkereta-apian di Indonesia berkembang cukup pesat, seiring dengan perkembangan teknologi. PT INKA, Madiun, sebagai pabrik pembuat gerbong, terus mengembangkan konstruksi gerbong-gerbong produknya. Salah satu pengembangan konstruksi gerbong yang dilakukan adalah akan digunakannya kerangka dari baja karbon rendah dan dinding samping (side wall) dari baja tahan karat (stainless steel) SUS 304 yang disambung dengan teknik pengelasan titik (spot welding atau disingkat SW), yang merupakan salah satu jenis las tahanan listrik (resistance welding atau disingkat RW) (Leman A., 2003).

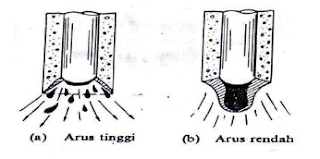

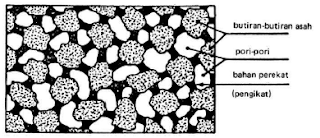

Dibandingkan metode pengelasan lain, RW lebih menguntungkan dipandang dari sisi kimia, struktur, dan karakteristik fisik (Rossi, 1954). Keuntungan lainnya adalah tidak diperlukan filler, proses penyambungan singkat, kecil kemungkinan terjadi distorsi, dan dimensi akhir lebih presisi. Semua bahan logam dapat disambung dengan metode RW, meskipun untuk beberapa bahan seperti timah putih, seng, dan timah hitam agak sulit dilakukan (Amstead, et.al., 1978; Ostwald dan Muñoz, 1997). Bahkan dimungkinkan untuk menyambung dua logam berbeda (Rossi, 1954; Cary, 1998). Parameter yang berpengaruh pada SW antara lain arus pengelasan (weld current atau disingkat WC) dan waktu pengelasan (weld time atau disingkat WT).

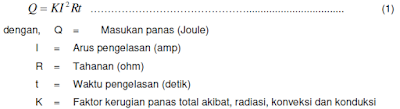

Pada hakekatnya RW adalah proses produksi yang dipakai untuk menyambung logam yang tidak terlalu tebal sehingga dapat saling ditumpang-tindihkan (Amstead, et.al., 1978; Ostwald dan Muñoz, 1997). Sambungan tumpang tindih ini menimbulkan celah yang menjadi stress-raiser pada beban fatik dan menjadi sumber korosi (Rossi, 1954). Tiga parameter yang harus dipertimbangkan pada RW, dinyatakan oleh (Rossi, 1954):

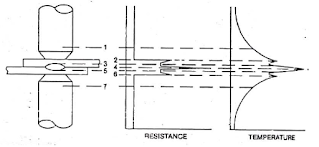

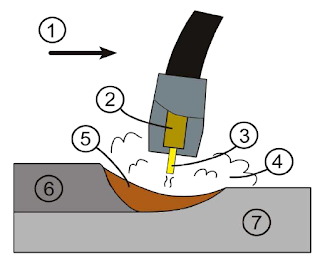

Distribusi suhu pada SW ditunjukkan pada gambar 1.7.

Gambar 1.7. Grafik distribusi tahanan dan suhu sebagai fungsi dari lokasi pada las tahanan titik (Messler, 1999: 237)

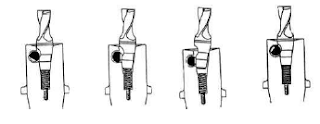

Siklus pengelasan dasar SW, terbagi dalam empat periode (Messler, 1999), yaitu: (1)

Waktu penekanan (squeeze time–ST), yaitu selang waktu ketika elektroda menyentuh dan mulai menekan logam. (2) Waktu pengelasan (weld time–WT), yaitu ketika arus listrik dialirkan di antara kedua logam sehingga timbul panas yang cukup untuk menyambung logam. (3) Waktu penahanan (hold time–HT), yaitu ketika elektroda masih menekan tetapi arus listrik telah dihentikan. HT kadang-kadang juga di kenal sebagai cooling time (CT), karena pada selang waktu ini dapat diberikan laju pendinginan tertentu. (4) Waktu jeda (off time–OT), yaitu ketika tekanan elektroda dilepas dan benda kerja diambil sehingga dapat dilakukan pengelasan berikunya. Siklus pengelasan ini ditunjukkan pada gambar 1.7.

SW membutuhkan 2 hal penting yaitu: energi panas dan energi mekanis berupatekanan. Energi panas yang disalurkan ke logam melalui elektroda akan terdistribusi tidak merata, mencapai maksimum pada pusat dan berkurang pada jarak yang semakin jauh dari pusat. Pada kenyataannya perpindahan panas dari sumber panas ke benda lasan berjalan tidak sempurna, ditandai dengan adanya panas yang hilang ke lingkungan.

Besarnya panas yang hilang menentukan efisiensi perpindahan panas. Perpindahan panas pada pengelasan sebagian besar terjadi secara konduksi dan hanya sebagian kecil saja yang berupa konveksi dan radiasi, sehingga dua bentuk perpindahan panas yang terakhir dapat diabaikan.

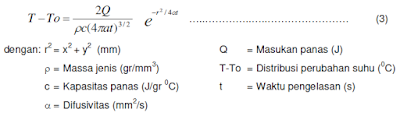

Sumber panas sesaat merupakan bentuk penyederhanaan pada pengelasan, yaitu waktu pemanasan dan pendinginan berlangsung pada waktu yang pendek seperti pada las titik. Pada kondisi steady state, model perpindahan panas dinyatakan dengan persamaan berikut (Radaj, 1992):

Apabila sumber panas Q dianggap sebagai titik yang bekerja pada plat tipis infinite dengan ketebalan pada arah z, sehingga panas mengalir dalam 2 dimensi, maka distribusi suhu dinyatakan oleh persamaan berikut (Radaj, 1992):

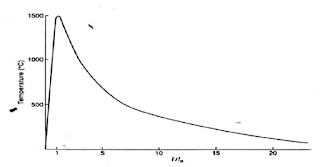

Distribusi panas pada pengelasan titik terhadap waktu diperlihatkan pada gambar 1.8.

Gambar 1.8. Variasi suhu terhadap waktu pada suatu jarak tertentu ketika suhu puncak 1500 0C (Lancaster, 1999: 150)

L. TUGAS

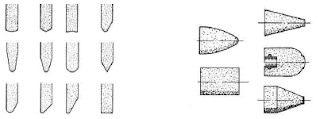

1. Lakukan pengelasan pada plat baja karbon rendah yang memiliki ketebalan plat 5 mm dengan dimensi P x L adalah 10 cm x 20 mm, dengan menggunakan las listrik SMAW, dengan sambungan bentuk I memanjang!

Langkah-langkah pengelasan :

a. buatlah alur V pada sisi yang akan disambung dengan sudut 30o.

b. Persiapkan alat-alat keselamatan kerja yang diperlukan

c. Pilih mesin las yang tepat.

d. Atur parameter pengelasan yang sesuai dengan tebal plat.

e. Pilih elektroda yang sesuai dengan tebal plat.

f. Pastikan semua siap dipakai.

g. Lakukan pengelasan.

h. Berikan finishing seperlunya.