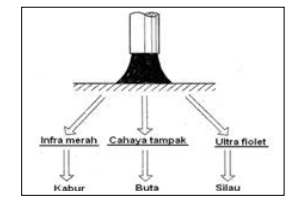

Dari busur las terpancar cahaya yang tampak dan cahaya tak tampak, yang membahayakan juru las.

Dari panjang gelombangnya, cahaya dibedakan sebagai berikut:

Cahaya infra merah (cahaya panas):

Sinar infra merah berasal dari busur listrik. Adanya sinar infra merah tersebut tidak segera terasa oleh mata, karena itu sinar ini lebih berbahaya, sebab tidak diketahui dan tidak terlihat.

Akibat dari sinar infra merah terhadap mata sama dengan pengaruh panas, yaitu akan terjadi pembengkakan pada kelopak mata, terjadinya penyakit kornea dan kerabunan.

Jadi jelas akibat sinar infra merah jauh lebih berbahaya dari pada cahaya tampak. Sinar infra merah selain berbahaya pada mata juga dapat menyebabkan terbakar pada kulit berulang-ulang (mula-mula merah kemudian memar dan selanjutnya terkelupas yang sangat ringan).

Cahaya tak nampak membakar jaringan kulit mata dan mengakibatkan kekaburan (rabun) mata yang berkepanjangan.

Cahaya tampak:

Benda kerja dan bahan tambah yang mencair pada las busur listrik manual mengeluarkan cahaya tampak. Semua cahaya tampak yang masuk ke mata akan diteruskan oleh lensa dan kornea mata ke retina mata. Bila cahaya ini terlalu kuat maka mata akan segera menjadi lelah dan kalau terlalu lama

mungkin menjadi sakit. Rasa lelah dan sakit pada mata sifatnya hanya sementara. Cahaya nampak yang terang dapat mengganggu mekanisasi pupil mata sehingga membutakan mata atau mengurangi daya lihat mata.

Cahaya ultra violet :

Sinar ultra violet sebenarnya adalah pancaran yang mudah terserap, tetapi sinar ini mempunyai pengaruh yang besar terhadap reaksi kimia yang terjadi didalam tubuh.

Bila sinar ultra violet yang terserap oleh lensa melebihi jumlah tertentu, maka pada mata terasa seakan-akan ada benda asing didalamnya dalam waktu antara 6 sampai 12 jam, kemudian mata akan menjadi sakit selama 6 sampai 24 jam. Pada umumnya rasa sakit ini akan hilang setelah 48 jam.

Bersifat bagaikan kilatan petir, dapat mengakibatkan pembengkakan pada selaput mata dan kelopak mata, mata merah dan pedih. Disamping itu dapat membakar kulit yang tak terlindungi, mirip seperti kena sinar matahari.

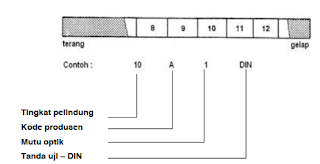

Terhadap bahaya tersebut, yang paling utama harus kita lindungi adalah mata, yaitu dengan kaca filter yang sesuai atau menurut normalisasi yang ditentukan seperti contoh dibawah :

Syarat – syarat kaca filter / pelindung:

x Harus mempunyai daya penerus yang tepat terhadap cahaya tampak.

x Harus mampu menahan cahaya dan sinar yang berbahaya.

x Harus mempunyai sifat – sifat yang tidak melelahkan mata.

x Harus tahan lama dan mempunyai sifat tidak mudah berubah.

x Harus memberikan rasa aman terhdap pemakai.

Pencegahan Kecelakaan karena Sinar Las :

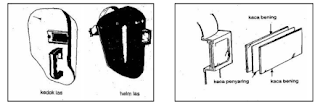

ƒ Memakai pelindung mata dan muka ketika mengelas, yaitu kedok atau helm las.

ƒ Memakai peralatan keselamatan dan kesehatan kerja (pakaian pelindung) pakaian kerja , apron / jaket las, sarung tangan, sepatu keselamatan kerja.

ƒ Buatlah batas atau pelindung daerah pengelasan agar orang lain tidak terganggu (menggunakan kamar las yang tertutup, menggunakan tabir penghalang).

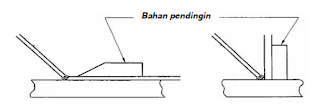

Kedok las dan helm las dilengkapi dengan kaca penyaring (filter) untuk menghilangkan dan menyaring sinar infra merah dan ultra violet. Filter dilapisi oleh kaca bening atau kaca plastik yang ditempatkan disebelah luar dan dalam, fungsinya untuk melindungi filter dari percikan-percikan las.

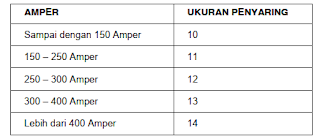

Adapun ukuran (tingkat kegelapan) kaca penyaring tersebut berbanding lurus dengan besarnya amper pengelasan.

Berikut ini ketentuan umum perbandingan antara ukuran penyaring dan besar amper pengelasan pada proses las busur manual:

Rangkuman1. Dari busur las terpancar cahaya yang tampak dan cahaya tak tampak.

2. Perlindungan terhadap cahaya busur las adalah dengan menggunakan pelindung mata dan muka ketika mengelas, yaitu topeng atau helm las, selain itu juga menggunakan alat pelindung diri seperti pakaian kerja, apron atau jaket las, sarung tangan, dan sepatu keselamatan kerja.

Tes Formatif1. Jelaskan macam-macam cahaya dan dampak yang dihasilkan oleh busur las!

2. Mengapa cahaya tak tampak jauh lebih berbahaya daripada cahaya tampak?

3. Jelaskan penunjukkan masing-masing angka dan huruf pada normalisasi kaca filter 12 A 1 DIN!

4. Jelaskan syarat-syarat yang harus dipunyai oleh kaca pelindung (filter)!

5. Mengapa kaca penyaring (filter) harus dilapisi oleh kaca bening yang ditempatkan di sebelah luar dan dalam?