a. Pendahuluan

Perluasan volume perdagangan internasional menunjukkan realisasi pertumbuhan penting dan tekanan kebutuhan produk yang sesuai dengan kriteria standar nasional dan internasional hal ini bukan merupakan penghalang melainkan sebagai promotor dan pembantu perkembangan nilai produk diluar perbatasan.

Gerakan kerjasama internasional dalam penyediaan standar-standar bagi negara yang tidak memiliki kemampuan atau keahlian untuk menghasilkan standar sendiri sudah sejak lama. Bagaimanapun, kerjasama yang ada sekarang menjadi lebih visibel dalam hal pengenalan kebutuhan:

1) dengan lebih aktif berpartisipasi dalam pengaruh signifikan standar internasional yang signifikan untuk perlindungan kepentingan nasional, yang lebih besar dan

2) membawa konsensus internasional dalam hal modifikasi potensial yang mengacu pada standar nasional untuk mengurangi perbedaan-perbedaan.

b. Organisasi Standar Internasional (ISO)

Tujuan dibentuknya ISO tahun 1946 adalah untuk mempromosikan perkembangan standar guna memfasilitasi perdagangan barang dan jasa. Secara internasional ruang lingkup ISO mencakup standarisasi pada hampir semua bidang.

Anggota-anggota dari ISO adalah badan-badan standarisasi pada suatu negara. Hanya satu ada organisasi ISO pada tiap-tiap negara yang diakui keanggotaannya.

1) Standar di Amerika (USA)

Institut Standar Nasional Amerika (ANSI = American National Standard Institute), salah satu tujuan dan maksud sistem standard yang berhubungan pengelasan Amerika diperlukan bahwa aturan spesifik dari ANSI dalam sistem tersebut dijelaskan dengan benar.

Institut Standar Nasional Amerika adalah kepala koordinator dari kegiatan/aktifitas standar secara sukarela di USA dan agensi/perwakilan yang menyetujui suatu standar sebagai Standar Nasional Amerika. ANSI juga berlaku sebagai koordinator dan manajer dari partisipasi USA dalam hal pekerjaan dari Organisasi LSM berstandar internasional.

ANSI adalah organisasi nirlaba yang didanai secara pribadi. Didirikan tahun 1918 sebagai hasil dari kemunduran ekonomi yang muncul dari kurangnya pengakuan nasional tentang standar. Undang-undang ANSI dengan jelas menetapkan kriteria bahwa penentuan persiapan standar dan kondisi harus sesuai dengan pengakuan dan persetujuan Standar Nasional Amerika. Lebih lanjut, telah dikembangkan sebuah program akreditasi untuk organisasi standar tertulis yang menjelaskan semua persyaratan sebelumnya, apakah standard mereka dapat disetujui sebagai standar ANSI.

Istilah “standar” diambil sebagai istilah umum yang meliputi kode, spesifikasi, praktek yang dianjurkan, metode, dan pengelompokkan.

Persyaratan ANSI untuk penerimaan standar sebagai standar ANSI difokuskan pada keseimbangan, konsensus, dan tinjauan.

Keseimbangan merujuk pada proporsional representasi dalam keanggotaan komite dari bermacam-macam kelompok kepentingan – pemasok, pemakai, dan kepentingan umum – dan memastikan tujuan yang masuk akal serta keputusan bersama yang tidak berat sebelah.

Persetujuan bukan berarti menyatakan kebulatan suara, namun tanggungjawab, dalam pembahasan secara mendalam persoalan-persoalan (isu-isu) dan akomodasi dari tinjauan dan opini yang berlainan membawa kepada kompromi yang bisa diterima.

Tinjauan adalah aturan ANSI yang ketiga. Ini disebut untuk sebuah pandangan yang cukup dan independen terhadap sebuah mekanisme permohonan yang tepat.

Ini penting untuk dicatat bahwa lebih dari 8500 standar ANSI telah disetujui dan telah dipublikasikan.

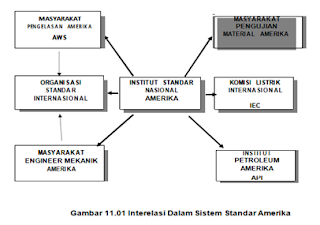

ANSI adalah koordinator dari partisipasi Amerika dalam badan standar nasional non-kepemerintahan utama, dinamakan ISO dan IEC (International Electrotechnical Commission) dan dalam kapasitas ini dapat merepresentasikan kepentingan industri dan bisnis Amerika. Oleh sebab itu pengaruh dari isi dari standar internasional mempengaruhi perdagangan. Gambar 46 berikut menunjukkan Interelasi dalam sistem standar Amerika.

2) Organisasi Pengembangan Standar USA

Sistem standar USA merupakan, bahwa organisasi pengembangan standar, yang dalam beberapa tahun sukses membentuk pertumbuhan teknologi dari industry nasional dan meninggalkan kesan yang tidak bisa dihilangkan pada out put ekonomi, keselamatan, dan integritas.

Ssosiasi Amerika yang telah mendapat pengakuan nasional dan internasional, diantaranya adalah :

a) Masyarakat Las Amerika (AWS)

b) Masyarakat Engineer Mekanik Amerika (ASME)

c) Institut Minyak Amerika (API), dan

d) Masyarakat Amerika untuk Pengujian dan Bahan (ASTM)

a) Masyarakat Las Amerika (AWS)

Pengakuan luas bahwa Masyarakat Las Amerika sudah menghasilkan profit selama beberapa tahun ini secara nasional dan internasional telah memberikan tonggak yang besar serta kontribusi yang khusus dan signifikan dalam hal mentransfer teknologi pengelasab, jasa yang penting dalam riset, pengembangan, aplikasi enjiniring, begitupun juga untuk manufakturing dan para penggunanya.

Salah satu maksud yang paling sukses dibuktikan dalam transfer tersebut adalah catatan masyarakat yang berkelanjutan dalam perumusan standar. Sebagai organisasi pengembangan standar terakreditasi bawah petunjuk ANSI, AWS dapat mengumumkan peraturan tertulis,dalam Standar Nasional Amerika mengenai pengelasan.

Representasi memadai pada komite-komite dijalankan dengan ketat dengan dua tingkat tinjauan disediakan : satu – dengan Komite Aktif Teknis (TAC) untuk teknik dan ketaatan pada peraturan pengoperasian; dan dua – dengan Konsul Teknik untuk publikasi.

Ada 22 teknik komite AWS yang bertanggungjawab lebih dari 100 standar mencakup area yang luas mengenai pengelasan. Komite-Komite tersebut dijelaskan seperti daftar di bawah ini:

(1) Komite-Komite Teknis AWS

(a) Fundamental

A1 – Praktek Metrik

A2 – Definisi dan Simbol

A5 – Logam Pengisi

(b) Inspeksi dan Kualifikasi

B1 – metode Kualifikasi

B2 – Kualifikasi Pengelasan

B4 – Uji Mekanis Las

(c) Proses

C1/WRC – Pengelasan Tahanan

C2 – Semprotan Panas

C3 – Brasing dan Penyolderan

C4 – Pengelasan dan Pemotongan Gas Oksi

C5 – Pengelasan Busur dan Pemotongan

C6 – Pengelasan Friksi

C7– Pengelasan Pancaran Energi Tinggi dan Pemotongan

(d) Pemakaian

D1 – Pengelasan Struktural

D3 – Pengelasan pada Konstruksi Kapal

D5/AWWA/WEWWA – Tangki air

D8/SAE – Pengelasan Otomotif

D9 – Logam Pelat

D10 – Pemipaan dan Tabung

D11 – Pengelasan Besi Tuang

D14 – Mesin dan Perlengkapan

D15 – Pengelasan Rel

(e) Kode Pengelasan Struktural ANSI / AWS

Seri dari kode struktural pengelasan membawa huruf “D1” seperti yang ditulis oleh AWS Komite Pengelasan Struktural memiliki nomer fitur umum sebagai bagian kebijakan dari komite ini, yaitu :

? Penyusunan klausul atau bagian (pengaturan dan urutan dari material) dijaga secara identik sebanyak mungkin secara praktis,

? Dalam area kekuatan las, metode desain tekanan diijinkan dipakai secara sendiri, kecuali seperti dicatat dalam D1.4,

? Satuan adalah satuan imperial dengan SI (metrik) konversi ditunjukkan dalam kurung,

? Untuk hampir semua standar (tidak ada untuk D1.4) penjelasan diberikan baik sebagai bagian dari standar pengumuman atau secara terpisah.

ASME – Masyarakat Teknik Mekanik Amerika

ASME melalui konsul/dewannya pada Kode dan Standar dikenal secara luas sebagai organisasi penyusunan standar yang besar. Didirikan pada tahun 1880 sebagai masyarakat pendidikan dan teknik untuk mengejar tujuan dasar melalui penyebaran teknikal informasi dan promosi ekonomi, terpercaya dan aman dalam area yang luas dari produk yang berorientasi teknik dan kegiatan manufakturing.

Satu dari kesempatan yang dipakai paling efektif dalam tujuan ini adalah pengembangan standar. ASME langsung pada aktifitas utama ini melalui dewan sepuluh Kode dan Standarnya, menjalankan hukum penuh diatas komite standar, masing-masing tanggung jawab untuk area spesifik dari pengembangan standar. guna memastikan penerapan penuh dari standar ini dipakai oleh perusahaan akreditasi untuk sertifikat pemenuhan kode ini.

Dari kepentingan utama adalah Dewan Teknologi Tekanan dan terutama Kode Pressure Vessel di bawah bantuan dari ASME boiler dan Komite Kode Pressure Vessel. Fungsi dari komite adalah untuk mendirikan peraturan keselamatan yang mencakup desain, fabrikasi, inspeksi dan pengujian boiler, pressure vessel

dan peralatan yang berhubungan dengan pembuatan/konstruksinya. Dalam perumusan aturan-aturan ini, pertimbangan komite diberikan sesuai dengan kebutuhan, pengguna, pengawas dan agensi pengatur. Tujuan dari peraturan adalah untuk memberikan garis batas minimal dalam pelayanan. Kemajuan dalam teknologi bahan dan pengalaman baru juga dipertimbangkan.

ASME Boiler dan Kode Pressure Vessel diumumkan setiap tiga tahun. Standar ini sudah diadopsi oleh 46 negara bagian di Amerika, beberapa kotamadya, semua provinsi di Kanada dan digunakan di beberapa negara lain. Adendum diumumkan secara berkala untuk menjaga status perkembangan kode. Untuk informasi umum, berikut ini merupakan 11 bagian dari ANSI/ASME Boiler dan Kode Pressure Vessel :

Bagian :

I Power Boiler

II Spesifikasi bahan

Bagian A – Bahan besi

Bagian B – Bahan non logam

Bagian C – Batang Las, Elektroda dan Logam pengisi

III Sub bagian NCA – Persyaratan Umum untuk Divisi 1 dan Divisi 2:

? Divisi 1

Sub bagian NB – Kelas 1 Komponen Sub bagian NC – Kelas 2 Komponen Sub bagian ND – Kelas 3 Komponen Sub bagian NE – Kelas MC Komponen Sub bagian NF –Komponen Pendukung Sub bagian NG – Struktur Pendukung Utama lampiran

? Divisi 2 – Kode untuk Vesel Reaktor Beton dan Penahanan IV Pemanasan Boiler

V Percobaan Non destruktif

VI Aturan yang direkomendasikan untuk Perhatian dan Operasi Pemanasan Boiler

VII Aturan yang direkomendasikan untuk Perhatian Power Boiler VIII Pressure Vessel

? Divisi 1

? Divisi 2 – Aturan Pengganti

IX Kualifikasi Pengelasan dan Brasing

X Penguatan Plastik Pressure Vesel -Fiberglas

XI Peraturan untuk Inspeksi Inservis dari Komponen Perusahaan Tenaga Nuklir

Dari kepentingan yang lebih besar adalah bagian IX dan bagiannya berurusan dengan prosedur pengelasan dan kualifikasi kinerja.

c) API – Institut Petroleum Amerika

Insitut Petroleum Amerika dibentuk tahun 1919 untuk mewakili industri minyak domestik. Aktifitasnya diarahkan oleh komite yang merupakan anggota-anggota dari semua sektor industri. Komite ini mengembangkan program pelatihan, standar dan praktek yang dianjurkan, mereka membiayai riset, dan memberikan informasi statistik, semua dalam dasar pemikiran kemajuan teknologi dan dalam kepentingan masyarakat umum.

Referensi singkat untuk beberapa spesifikasi terkait pengelasan atau praktek-praktek yang direkomendasi (RP) dalam dua area khusus akan memberikan ilustrasi kontribusi API pada perkembangan standar.

Struktur Offshore tercakup dalam RP 2A “Praktek yang direkomendasi untuk Perencanaan, Desain, dan Konstruksi Platform Tetap Offshore”. Persyaratan pengelasan dari RP2A secara esensial mengikuti AWS D1.1. ada spesifikasi terpisah untuk baja dan pipa fabrikasi untuk struktur offshore.

RP 2X, “Praktek yang direkomendasi untuk Pengujian Ultrasonik Struktural Fabrikasi Offshore dan Petunjuk untuk Kualifikasi dari

Teknisi Ultrasonik” berisi rekomendasi –rekomendasi untuk menentukan kualifikasi dari teknisi yang melakukan inspeksi pada fabrikasi struktur offshore dengan menggunakan peralatan pulsa echo ultrasonic. Rekomendasi juga diberikan untuk mengontrol inspeksi ultrasonik ke dalam umum kontrol kualitas. Hubungan antara desain sambungan, cacat berat dalam pengelasan, dan kemampuan teknisi ultrasonik untuk mendeteksi cacat kritis dan juga untuk membahasnya.

Area penting dari tangki penyimpanan las baja untuk layanan penyulingan, standar khusus adalah Std 650, “Tangki las baja untuk penyimpanan minyak” dan Std 620, “Rekomendasi aturan untuk Desain dan Konstruksi Las Besar, Tangki Penyimpanan Tekanan Rendah.”

Std 650 mencakup material, desain, fabrikasi, pemasangan dan kebutuhan pengujian untuk vertikal, silinder, di atas tanah, tertutup-dan terbuka atas, tangki penyimpanan las baja, dalam berbagai ukuran dan kapasitas, untuk tekanan internal kira-kira sama dengan tekanan atmosfir. Hal ini termasuk dasar pengganti untuk desain selubung dan juga untuk kalkulasi dari ketebalan selubung tangki.

Std 620 mencakup desain dan konstruksi dari tangki penyimpanan las besar yang dipasang di lapangan untuk memproses produk minyak menengah dan akhir yang beroperasi pada tekanan gas 15 psi, kemudian turun ke tekanan gas dalam mendekati tekanan atmosfir, yang mana tidak terdapat dalam API Std 650.

Semua ketetapan pengelasan diambil dari AWS atau bagian IX dari ASME Boiler dan Kode Pressure Vessel.

d) ASTM – Masyarakat Amerika untuk Pengujian dan Bahan

ASTM didirikan pada tahun 1898 sebagai Bagian Amerika yang digantikan Asosiasi Internasional dari Bahan Uji. Organisasi tersebut berdiri tahun 1902 dengan komite pada baja, logam bukan besi, semen dan cat. Meskipun perluasan lingkupnya masih tetap diutamakan pada masyarakat logam sampai 1960

memperluas lingkupnya untuk menampung perkembangan standar pada karakteristik dan kinerja material, produk, sistem, layanan dan promosi dari pengetahuan terkait.

ASTM membantu mengatur ANSI dan mendukung usaha-usaha koordinasinya yang berkaitan dengan standarnya yaitu standar sukarela dan konsensus.

Sistem yang ada dari komite yang dimaksud dirujuk dengan huruf dan angka, sebagai berikut :

(1) Komisi A – Logam Besi (Al – Baja, disebutkan satu)

(2) Komisi B – Logam non besi

(3) Komisi C – Semen, Keramik, Beton, dan bahan bangunan

(4) Komisi D – Material-material lain

(5) Komisi E – Subjek lain

(6) Komisi F –Material untuk Pemakaian Spesifik

(7) Komisi G –Korosi, Kemunduran dan Keburukan Material

e) Organisasi Standar Nasional di Negara-negara Lain

Sejumlah organisasi standar ada di seluruh dunia. Berikut ini di beberapa negara dengan beberapa catatan latar belakangnya.

(1) INGGRIS

BSI – BRITISH STANDARS INSTITUTION

Bergabung dengan Royal Charter, BSI adalah badan nasional yang berdiri sendiri untuk persiapan Standar Inggris. BSI juga merupakan anggota ISO Inggris dan sponsor Inggris untuk Komisi Nasional Inggris IEC.

(2) REPUBLIK FEDERAL JERMAN

DIN – DEUTCHES INSTITUT FÜR NORMUNG

DIN, Standar Institut Jerman adalah organisasi non profit, yang melakukan administrasi sendiri, mewakili industri dan perdagangan serta dikenal secara formal oleh pemerintahan Republik Federal Jerman sebagai badan standar dalam batas teritori Jerman Barat.

Proporsi signifikan dari pengelasan terkait standar DIN disiapkan dalam kerjasama dengan kelompok kerja dari Komite Teknik Masyarakat Pengelasan Jerman (Deutches Verband für Schweisstechnik – DVS) di bawah pengarahan Komisi Standar Pengelasan DIN. Nomor standar DIN diumumkan di Inggris. DIN adalah anggota ISO dan sponsor partisipasi dalam IEC.

(3) PERANCIS

AFNOR – ASSOCIATION FRANCAIS DE NORMALISATION

Organisasi standar penulisan nasional berdiri sendiri didirikan oleh industri serta didanai oleh pemerintah.

(4) AFRIKA SELATAN

SABS – SOUTH AFRICAN BUREAU OF STANDARS

(5) AUSTRALIA

STANDAR ASSOCIATION OF AUSTRALIA – SAA

Bergabung Royal Charter pada tahun 1950. Didukung oleh dana pemerintah, sumbangan anggota, dan publikasi penjualan.

(6) JEPANG

Ada sejumlah organisasi penulisan standar di Jepang. Sebagai hasil evolusi waktu yang lama, Japanese Industrial Standars Committee (JISC) muncul sebagai komite yang dikuasai oleh pemerintah untuk mengeluarkan JIS (Japanese Industrial Standars). Ini mencakup bidang industri dan produk mineral.

Terdapat standar-standar tambahan seperti :

(a) NDIS – dipublikasikan oleh Japanese Society for Non-Destructive Inspection, dan

(b) WES – dipublikasikan oleh Japanese Welding Engineering Society. Standar ini berhubungan erat dengan pengelasan dan meliputi sertifikat insinyur las lainnyadan kualifikasi kinerja.