Dalam melakukan proses pengelasan setiap tukang las harus mengetahui parameter las yang akan digunakan. Bagi yang sudah terbiasa mengelas biasanya sudah paham berapa besar parameter pengelasan yang digunakan.

Parameter Pengelasan ini dapat dilihat pada welding procedure spesification atau wps. Namun pastikan WPS tersebut sudah terkualifikasi dan produk yang akan Anda las masih dalam range kualifikasinya. Bagi Anda yang masih belum mengetahui apa saja parameter pengelasan, berikut ini penjelasannya.

Parameter Pengelasan :

Merupakan variabel yang mempengaruhi dari hasil pengelasan, baik dari hasil pengujian mekanik maupun uji visual. Jika pemilihan parameter las kurang tepat maka dapat mengakibatkan terjadinya cacat las dan sifat mekanik hasil pengelasan kurang dari syarat keberterimaan yang ditentukan oleh standar atau code, berikut ini penjelasan parameter las.

1. Arus Pengelasan.

Merupakan salah satu faktor utama yang mempengaruhi hasil pengelasan mulai dari kedalaman penetrasi atau fusi weld metal dengan benda kerja. Sebagai catatan semakin besar arus yang digunakan maka penetrasi akan semakin dalam dan sebaliknya jika arus semakin kecil maka penetrasi semakin dangkal.

Pemilihan besar arus ini harus diperhatikan dengan baik apalagi proses pengelasan pada material yang berbeda. Karena dengan material yang berbeda akan mempunyai titik lebur yang berbeda sehingga mempengaruhi tingkat mencairnya logam induk.

Hal hal yang diperhatikan dalam menentukan besar arus pengelasan :

1. Diameter Elektroda.

Semakin besar diameter elektroda maka semakin besar arus yang digunakan.

2. Tebal material.

Semakin tebal material yang akan dilakukan pengelasan maka semakin besar arus yang digunakan.

3. Jenis Material.

Setiap material mempunyai titik lebur yang berbeda, semakin rendah titik lebur material tersebut maka arus yang digunakan semakin kecil.

3. Posisi Pengelasan.

Setiap posisi pengelasan mempunyai rekomendasi arus yang berbeda beda. Untuk posisi datar biasanya menggunakan arus yang lebih besar dibandingkan dengan posisi horisontal, vertikal dan overhead.

4. Bagian Las.

Dalam mengelas suatu produk terdapat tiga daerah yaitu root atau akar las, hot pass atau pengisian dan reinforcement atau mahkota las. Untuk daerah akar mempunyai ukuran arus yang paling kecil, kemudian pengisian mempunyai ukuran arus paling besar dan saat melakukan finishing arus sedikit dikecilkan lagi untuk mengurangi terjadinya undercut pada permukaan benda kerja.

Akibat Arus Las terlalu Kecil :

- Dapat menyebabkan cacat las porosity.

- Penetrasi pengelasan kurang.

- Dapat menyebabkan cacat incomplete fusion.

- Dapat menyebabkan terjadinya Slag Inclusion.

- Akibat Arus Las terlalu Besar :

- Menyebabkan terjadinya Undercut.

- Dapat terjadi over spatter.

- Menyebabkan material lubang, jika mengelas material tipis.

- Dapat terjadi cacat las Burn Through.

- Penetrasi pengelasan terlalu besar.

2. Arc Voltage.

Arc Voltage atau tegangan busur ini sangat erat kaitannya dengan panjang busur las atau jarak elektroda dengan benda kerja saat proses pengelasan berlangsung. Untuk proses pengelasan seperti GMAW, SAW dan FCAW ini dipengaruhi oleh power source dan dapat divariasikan tersendiri oleh arus. Saat melakukan pengaturan pada voltase maka dapat mempengaruhi hasil dari pengelasan baik kedalaman atau lebarnya.

Pada proses Gas Metal Arc Welding, arc voltage sangat mempengaruhi besarnya filler metal yang mencair ke benda kerja.

3. Polaritas.

Pemilihan polaritas ini berpengaruh terhadap konsentrasi panas yang dihasilkan yang lebih besar terjadi pada elektroda atau pada benda kerja. Untuk konsentrasi panas setiap proses pengelasan mempunyai hasil dan karakteristik yang berbeda beda. Seperti proses SMAW yang terbaik adalah menggunakan polaritas DCEP, untuk lebih lengkapnya silahkan kunjungi polaritas pada mesin las.

4. Kecepatan Pengelasan (Travel Speed).

Kecepatan dalam mengelas juga berpengaruh terhadap hasil, dalam menentukan kecepatan kita harus menyesuaikan dengan besar arus yang digunakan. Arus dan kecepatan harus seimbang agar didapat profil pengelasan yang baik, penetrasi, serta sambungan las yang sesuai acceptance criteria.

Semakin tinggi arus las maka kecepatan las juga meningkat, karena arus yang tinggi akan menyebabkan elektroda juga semakin cepat mencair sehingga travel speed juga ditingkatkan agar lebar lasan tidak berlebih.

Fungsi Parameter Las :

Parameter las mempunyai fungsi sebagai penentu kualitas pengelasan secara visual, kekuatan atau uji mekanik dan soundness. Dengan parameter yang benar maka akan diperoleh hasil yang sesuai dengan syarat keberterimaan standar dan code.

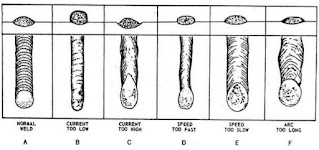

Penjelasan hasil Pemilihan Parameter Las :

Parameter las yang sesuai (A).

Pada gambar A menunjukkan parameter pengelasan yang digunakan sudah sesuai baik dari besar arus, voltase dan kecepatan las. Hal tersebut dapat dilihat dari ketinggian dan lebar lasan yang rata dan seimbang.

Arus terlalu rendah (B).

Gambar B menunjukkan hasil las yang menggunakan arus terlalu rendah, hasilnya menyebabkan lebar lasan kurang sedangkan tinggi atau tebal lasan berlebih. Biasanya lebar lasan sangat kecil dan tidak sesuai dengan ketinggian lasan.

Arus las terlalu tinggi (C).

Gambar C menunjukkan hasil pengelasan dengan arus terlalu tinggi, hasilnya lebar lasan berlebih sedangkan ketinggian atau tebal lasan kurang. Biasanya juga terdapat beberapa cacat las undercut pada daerah base metal.

Kecepatan las terlalu cepat (D).

Kecepatan pengelasan yang berlebih mengakibatkan fusion dan penetrasinya kurang, pada gambar D pengelasan rigi rigi terlihat jika lebar lasan sangat kecil dan tidak berimbang dengan ketebalan lasannya.

Kecepatan las terlalu rendah (E).

Pengelasan yang terlalu lambar mengakibatkan hasilnya terlalu tinggi dan terlalu lebar. Karena terlalu lambat ini mengakibatkan filler metal mencair menumpuk.

Busur las terlalu panjang (F).

Jarak elektroda dengan benda kerja yang terlalu jauh saat proses pengelasan menyebabkan panjang busur terlalu panjang. Hal ini mengkibatkan panas pengelasan juga meningkat dan konsentrasi dari busur kurang terfokus, sehingga hasil pengelasan akan lebih lebar dan biasanya terjadi banyak spatter.

Parameter Pengelasan SMAW :

1. Arus.

Besarnya ditentuk oleh diameter elektroda, jenis, dan tebal material.

Jika terlalu besar akan terjadi banyak spatter, undercut, burn-through dan hasil lasan yang terlalu tinggi.

Jika terlalu rendah akan menyebabkan awalan yang kurang baik, slag inclusion dan incomplete fusion/penetration. Untuk lebih lengkap baca cara mengatur ampere pengelasan.

2. Polaritas.

DCEN, DCEP dan AC. Untuk pemilihan polaritas ini ditentukan oleh jenis elektrode yang digunakan, tebal dan jenis material. Anda dapat melihat pada welding prosedur dan sertifikat elektroda.

3. Kecepatan las.

Karena proses SMAW adalah jenis pengelasan manual, maka kecepatan ditentukan oleh welder, untuk pengaruhnya lihat keterangan di atas.

Parameter Pengelasan GMAW :

1. Wire Feed Speed.

GMAW merupakan jenis proses pengelasan semiotomatis, sehingga elektroda yang keluar dari welding gun ditentukan oleh kecepatan yang disetting pada wire feeder. Semakin cepat kawat las yang keluar maka meningkatkan besarnya arus pengelasan.

2. Voltase

Pada las GMAW untuk mengontrol lebar dan panjang busur ditentukan oleh besarnya voltase.

3. Arus.

Pengaturan arus ini bersamaan dengan pengaturan kecepatan kawat las yang keluar, penambahan arus akan memberikan hasil penembusan las yang lebih dalam.

4. Metal transfer.

5. Spray Transfer.

6. Globular Transfer.

7. Dip Transfer.

8. Pulse Transfer.

9. Shielding Gas.

10. Flowrate.

11. Jenis gas.

Parameter Pengelasan GTAW :

Pada GTAW atau pengelasan TIG parameternya sama dengan SMAW namun yang membedakan adalah polaritas. Pada GTAW polaritas yang sering digunakan adalah DCEN sedangkan DCEP dan AC untuk pengelasan material paduan Al dan Mg karena ada proses oxide cleaning.

Parameter pengelasan yang benar dan tepat biasanya mengacu pada WPS, karena pada pembuatan prosedur pengelasan telah diuji visual, pengujian mekanik dan soundnessnya dengan uji bending atau radiografi. Dengan parameter las yang sesuai akan memudahkan welder dalam mengelas, selain itu welder juga perlu dilakukan pelatihan dan sertifikasi agar hasil pengelasan sesuai dengan spesifikasi yang diinginkan.

0 komentar:

Post a Comment