Di dalam baja karbon adalah paduan antara besi dan karbon dengan tambahan sedikit paduan Silisium, Mangan, Posphor, Sulfur, dan Cupper. Adapun sifat dari baja karbon tersebut sangat

tergantung pada kadar karbon yang dikandungnya, dan oleh karena itu baja karbon tersebut dapat dikelompokkan dengan berdasarkan kadar karbonnya, yaitu :

- Baja karbon rendah (Low Carbon Steel).

Baja karbon rendah adalah suatu baja dengan mengandung kadar karbon kurang dari 0,30 % dan umumnya mudah dilas dengan berbagai cara pengelasan (proses las). Dalam pengelasan baja karbon rendah ini dapat dilakukan tanpa proses preheating dan postheating, dan dapat dihasilkan dengan baik. Akan tetapi faktor-faktor yang sangat mempengaruhi mampu las dari baja karbon rendah adalah

kekuatan takik dan kepekaan terhadap retak las. Dimana retak las pada baja karbon rendah ini dapat terjadi dengan mudah pada pengelasan pelat yang tebal atau bila di dalam baja tersebut terdapat Belerang (S) bebas yang cukup tinggi. Dan juga retak las yang mungkin terjadi pada pengelasan pelat

tebal tersebut dapat dihindari dengan melakukan proses preheating atau dengan menggunakan elektroda hidrogen rendah.

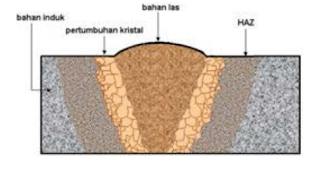

Di dalam baja karbon rendah, tidak terdapat karbon yang cukup untuk membentuk martensite dengan pendinginan yang cepat. Oleh karena itu, kecepatan pendinginan tidak penting dalam hal ini. Akan tetapi pendinginan las yang cepat akan meningkatkan pembentukan kristal columnar dengan akibat

hilangnya sifat mudah dibentuk dan meningkatkannya tekanan akibat penyusutannya tekanan akibat penyusutan. Pemanasan awal pada bagian-bagian yang tebal mungkin diperlukan untuk

mengurangi kecenderungan-kecenderungan tersebut.

- Baja karbon sedang (Medium Carbon Steel).

Baja karbon sedang tersebut mengandung karbon antara 0,30 % y 0,45 % dan umumnya juga dapat dilas dengan berbagai proses las dengan hasil yang baik juga. Hanya saja baja tersebut bila dilas akan mempunyai kecenderungan pembentukan struktur martensit yang keras tapi getas/rapuh pada daerah lasan dan pada daerah daerah pengaruh panas (HAZ). Oleh karena itu dalam proses pengelasan baja karbon sedang tersebut diperlukan adanya proses preheating, postheating ataupun diperlukan kedua-duanya.

Dengan melakukan proses preheating, maka benda kerja yang dilas akan dapat lebih lambat dalam proses pendinginannya, yang berarti dapat mengurangi terbentuknya struktur martensit yang keras tapi rapuh.

Dengan melakukan proses postheating yaitu proses pemanasan kembali benda kerja yang telah dilas, untuk mendapatkan hasil lasan yang ulet/liat (ductile).

Ketika kandungan karbon pada baja meningkat, kemungkinan pembentukan martensite juga meningkat. Selain itu jika jumlah karbon semakin banyak, martensite akan lebih keras dan lebih

mudah pecah. Hal ini berarti bahwa baja karbon medium bisa menimbulkan masalah dalam proses pengelasan. Kecepatan pendinginan harus cukup lambat untuk menghindari terbentuknya martensite. Hal ini bisa dicapai dengan pemanasan awal untuk mencegah pendinginan yang terlalu cepat pada zona pengelasan akibat konduksi panas ke badan logam induk di sekitarnya.

Dilusi adalah tingkat keterpengaruhan logam las yang mengendap dalam logam induk setelah pengelasan. Logam las terdiri campuran material pengisi yang digunakan dan logam induk yang dicairkan oleh fusi. Jumlah dilusi dipengaruhi oleh tingkat penetrasi. Dalam kebanyakan kasus,

penyerapan karbon yang terlalu banyak ke dalam logam las harus dihindari karena hal ini akan menurunkan sifat mudah dibentuk dari las. Oleh karena itu harus menghindari fusi yang

berlebihan dengan logam. Dilusi tidak akan timbul jika kandungan karbon relatif rendah. Pada baja karbon medium campuran 50% antara pengisi las dan logam induk, dilusi biasanya berada pada batas yang aman. Tetapi pada baja karbon tinggi, dilusi perlu kontrol yang saksama.

Jadi untuk mengelas baja karbon medium perlu diperhatikan karena :

x Baja karbon medium bisa menimbulkan keretakan pada zona yang terkena pengaruh panas akibat pembentukan martensite.

x Pemanasan awal diperlukan. Jika kandungan karbon lebih tinggi, temperatur pemanasan awal harus lebih tinggi.

x Penggunaan elektroda atau proses hidrogen yang rendah sangat dianjurkan.

x Jumlah penetrasi dan fusi logam induk, misalnya Ampere yang rendah harus dipertimbangkan.

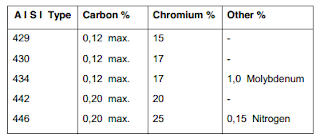

- Baja karbon tinggi (High Carbon Steel).

Baja karbon tinggi mempunyai kandungan karbon ! 0,45 % dan proses pengelasan baja ini amat sukar karena besar sekali kemungkinannya untuk retak. Dalam pengelasan medium carbon steel maupun high carbon steel disarankan menggunakan kawat las/elektroda low hydrogen. Dan pengelasan baja tersebut disamping melakukan preheating juga melakukan postheating / tempering. Kadang-kadang

pengelasan baja tersebut dilakukan dengan memakai kawat las/elektrode austenitic stainless steel untuk mendapatkan hasil yang mempunyai sifat ulet/liat pada sambungan las.

Akan tetapi dalam bagaimanapun juga pada daerah pengaruh panas (heat affected zona) tetap akan keras dan getas, karena adanya pengaruh panas dan pengaruh pendinginannya.

Untuk mengetahui sulit atau tidaknya baja karbon tinggi yang akan dilas dapat dilihat dari karbon equivalentnya. Tetapi bentuk ketebalan benda kerja juga perlu diperhatikan, karena ada kaitannya dengan panas yang harus diberikan dan kecepatan pendinginan setelah pengelasan.

Besar Carbon Equivalent dapat dihitung sebagai berikut :

Baja dengan Carbon Equivalent :

0,40 %. Pengelasannya tanpa preheating dan postheating dan juga menggunakan kawat las/elektroda low hydrogen. Tetapi bagaimanapun juga ability dari baja ini tergantung dari ketebalan benda kerja.

0,40 %. Pengelasannya membutuhkan cara-cara tertentu yang khusus disamping preheating juga

postheating ataupun kedua dari proses pemanasan tersebut.

Dengan mengetahui Carbon Equivalent dari baja-baja tersebut maka, dapat direncanakan proses pengelasan yang akan dilakukan.

Baja karbon tinggi akan mengeras secara draktis dengan kecepatan pendinginan yang lebih rendah dari pada baja karbon medium, contohnya martensite akan terbentuk walaupun dengan kecepatan pendinginan yang rendah. Hal ini membuat baja karbon tinggi lebih sulit untuk dilas, tetapi baja

jenis ini bisa dilas dengan mengikuti prosedur yang direkomendasikan.

Masalah yang berhubungan dengan pengelasan baja jenis ini adalah :

x Pengerasan pada logam dasar yang berlebihan.

x Keretakan pada logam dasar.

x Keretakan pada logam las.

x Lubang gas pada logam las (berpori).

x Pelunakan pada logam dasar.

- Pengerasan logam dasar yang berlebihan.

Pembentukan martensite pada zona/daerah yang terkena pengaruh panas pada logam dasar bisa diperkecil dengan pemanasan awal dan pengelasan yang lambat. Kecepatan pengelasan yang rendah akan mengakibatkan input panas yang lebih besar kecepatan pendinginan keseluruhan yang

lebih kecil. Pada umumnya, menghilangkan titik-titik keras yang mudah pecah pada daerah yang terkena pengaruh panas (HAZ) sulit dilakukan dan pemanasan akhir (postheating) biasanya diperlukan.

Keretakan pada logam dasar biasanya terdiri dari dua jenis, keretakan bawah gumpalan dan keretakan akibat tekanan (radial).

Keretakan bawah gumpalan berhubungan dengan kombinasi efek hidrogen dan martensite. Seperti pada baja karbon medium, hidrogen dikeluarkan dari larutan selama pendinginan dan menjadi terperangkap di dalam daerah yang terkena pengaruh panas. Jika logam dasar mudah dibentuk,

maka logam akan memuai mengikuti tekanan yang diberikan oleh gelembung-gelembung hidrogen yang terperangkap di dalam daerah yang terkena pengaruh panas (HAZ) tersebut, dan tidak ada resiko keretakan. Namun dengan pembentukan martensite, sifat mudah pecah logam induk di daerah HAZ akan mencegah pemuaian mengikuti tekanan yang diberikan oleh gelembung hidrogen dan keretakan akan terjadi. Gejala ini disebut “ keretakan bawah gumpalan (underbead cracking)”

dan merupakan kejadian yang membahayakan karena keretaan biasannya terjadi dibawah permukaan dan sulit dideteksi sekalipun dengan radiografi. Kecenderungan keretaan yang disebabkan oleh hidrogen sering disebut “ Hydrogen Embrittlement “

Karena akibat atau disebut juga keretaan radial, disebabkan oleh tekanan menyusut akibat pendinginan logam las.

Keretakan ini biasanya berawal dari dasar atau sepanjang garis fusi dan memanjang sampai daerah yang terkena pengaruh panas dari logam dasar. Logam yang mudah dibentuk akan mengikuti tekanan menciut yang ditimbulkan oleh aksi tersebut.

Keretakan bisa dikontrol dengan prosedur tertentu. Keretakan bawah gumpalan bisa dihilangkan dengan menggunakan elektroda hidrogen rendah atau elektroda baja anti karat.

Hidrogen bisa larut ke dalam austenite dan dengan menggunakan elektroda austenite, hidrogen tersebut menjadi tidak bisa larut dalam logam las yang mudah dibentuk.

Elektroda baja anti karat austenite telah terbukti berhasil dalam pengelasan sejumlah besar baja yang sulit untuk dilas.

Keretakan karena tekanan bisa dicegah dengan mengurangi tekanan-tekanan ini, tetapi desain dan prosedur pengelasan perlu juga dipertimbangkan untuk mencegah terjadinya sambungan yang kaku.

Logam las selalu mengalami tekanan akibat penyusutan jika logam las mendingin. Logam las yang mudah dibentuk akan memuai untuk menahan tekanan-tekanan. Keretakan karena penyusutan pada logam las bisa berbentuk melintang, tetapi pada umumnya membujur/memanjang. Keretakan yang

membujur tidak selalu terlihat pada permukaan, tetapi terjadi pada dasar logam las. Gumpalan las yang retak umumnya terjadi sampai lapisan - lapisan berikutnya, ketika panas dari pass dan selanjutnya akan membuka keretakan pada pass sebelumnya.

Untuk mengatasi keretakan logam las, logam pengisi yang mudah dibentuk harus digunakan dan pengerjaannya harus dilakukan dengan hati-hati untuk menguirangi dilusi. Endapan logam las juga harus cukup besar dan kuat untuk menahan tekanan karena penyusutan. Elektroda hidrogen rendah

biasanya memberikan endapan yang cukup mudah dibentuk dan baik untuk digunakan pada baja karbon. Akan tetapi, baja yang sangat keras seringkali sangat baik jika dilas dengan elektroda baja anti karat austenitic.

- Lubang gas pada logam las (berpori).

Baja karbon tinggi, ketika melebur, akan menyerap hidrogen, karbon monoksida dan gas-gas lain yang ada. Gas-gas ini tidak begitu mudah larut pada logam padat, sehingga dikeluarkan ke batas-batas butiran untuk membentuk kantungkantung gas yang dikenal sebagai pori-pori. Cara mengontrol

pori-pori adalah dengan mengurangi gas.

Hal ini bisa dilakukan dengan cara :

x Menggunakan elektroda hidrogen rendah yang dikeringkan / diofen atau proses hitrogen rendah.

x Melakukan pemanasan awal untuk melepaskan uap air dari permukaan logam.

x Membersihkan logam dasar secara menyeluruh.

x Busur las diusahakan sependek mungkin.

Baja karbon tinggi digunakan karena kekuatan dan kekerasannya yang istimewa. Mendinginkan baja sebelum melakukan pengelasan seringkali membantu mencegah keretakan pada logam dasar. Jika sifat-sifat baja pada kondisi aslinya diperlukan, maka pemanasan las akhir (postheating) diperlukan untuk mengembalikan kekuatan dan kekerasan baja. Pemanasan awal dan pengelasan juga cenderung akan melunakkan baja, dan kadang-kadang diperlukan untuk mengembalikan kondisi asalnya dengan pemanasan las akhir (postheating).