Sejarah Las

Perkembangan proses pengelasan mulai dikenal pada awal abad ke 20. Sebagai sumber panas digunakan api yang berasal dari pembakaran gas Acetylena yang kemudian dikenal sebagai las karbit. Waktu itu sudah dikembangkan las listrik namun masih langka.

Pembekalan Dunia Industri

Acara ini membahas mengenai bagaimana lulusan SMK menghadapi dunia industri, dengan beberapa tantangan-tangangan yang harus dihadapi, mulai dari persaingan dari para SMK lainnya, persaingan kerja dengan dunia perguruan tinggi serta persaingan yang sudah berlangsung pada awal tahun depan (tahun 2016) yaitu MEA (Masyarakat Ekonomi Asean)..

Program Pendidikan Vokasi Industri

Sebagai wujud pelaksanaan tugas tersebut, Kemenperin telah menyusun program pembinaan dan pengembangan yang link and match antara SMK dan industri, dengan sasaran sampai tahun 2019 sebanyak 1.775 SMK meliputi 845.000 siswa untuk dikerjasamakan kepada 355 perusahaan industri

Lakukan Hal Ini Sebelum Ujian Nasional, Pasti Bakal Sukses!!!

Apakah kamu juga sudah siap menghadapi Ujian Nasional yang sebentar lagi akan berlangsung? Jika pada Ujian Nasional 2019 lalu banyak sekali siswa yang mengeluh merasa kesulitan dalam menyelesaikan soal-soal Ujian Nasional, terutama matematika. Mereka merasa soal Ujian Nasional yang mereka hadapi tidak sama dengan materi yang diajarkan di sekolah

Monday, June 29, 2020

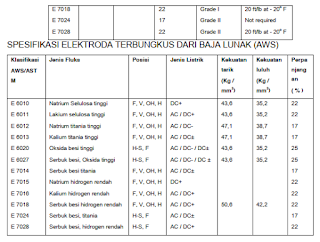

Tipe Salutan dan Penggunaannya Elektroda Las SMAW

Fungsi dan Ukuran Elektroda

Friday, June 26, 2020

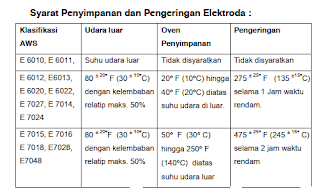

Perlakuan Panas pada Elektroda Las SMAW

Selubung (Fluks/Coating) Elektroda.

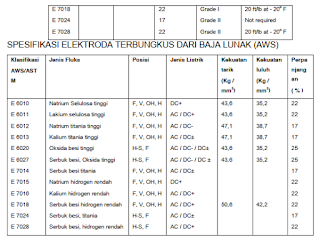

E XXX 0 >> Elektroda las selulosa natrium tinggi (DC +).

E XXX 1 >> Elektroda las selulosa kalium tinggi (AC atau DC +).

E XXX 2 >> Elektroda las natrium titania tinggi (AC atau DC ).

E XXX 3 >> Elektroda las kalium titania tinggi (AC atau DC r).

E XXX 4 >> Elektroda las titania, serbuk besi (AC atau DC r).

E XXX 5 >> Elektroda las natrium hidrogen rendah (DC +).

E XXX 6 >> Elektroda las kalium hidrogen rendah (AC atau DC +).

E XXX 7 >> Elektroda las serbuk besi,oksida besi (AC atau DC r).

E XXX 8 >> Elektroda las serbuk besi, hidrogen rendah (AC atau DC+).

Sunday, June 21, 2020

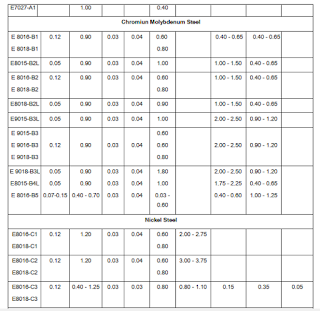

Pengujian Elektroda Dan Kodefikasi Elektroda.

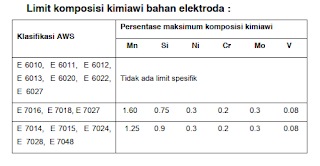

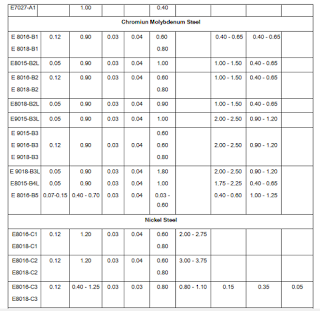

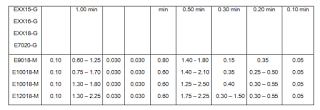

- Uji analisis kimiawi, dimana komposisi kimia elektroda baja karbon tidak boleh melebihi limitasi-limitasi yang tertera pada tabel limit komposisi logam las.

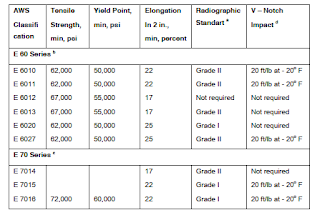

- Uji mekanis, dimana uji mekanis tersebut meliputi uji tarik bahan yang sudah dilas secara tranversal.

- Uji tumbukan (charphy v-notch impact test).

- Uji lengkung, dimana bahan yang sudah dilas secara longitudinal terarah (longitudinal guided bend test).

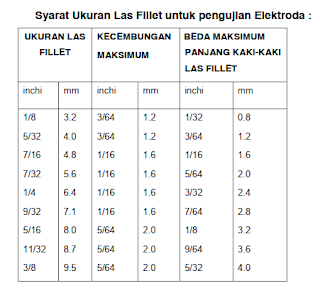

- Uji las fillet, dimana setelah bahan dilas secara fillet hasil lasan diuji dari sifat ujudnya (visual check) untuk menentukan apakah las fillet bebas dari retakan, overlap, terak terperangkap (slag inclusion), porositas permukaan dan undercut yang lebih dalam dari 1/32” (0,8 mm)

Friday, June 19, 2020

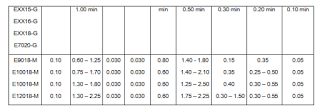

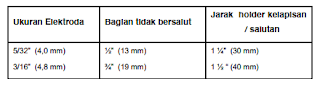

Toleransi ukuran dari elektroda, Kandungan Air, Bagian elektroda yang tidak berlapis pelindung. dan Perbaikan Kondisi Fisik.

- Untuk elektroda low hydrogen ½ garis tengah kawat atau 1/16” (1,6 mm) pilih yang terkecil

- Untuk jenis elektroda lainnya 2/3 garis tengah kawat atau 3/32” (2,4 mm) pilih yang terkecil.

Monday, June 15, 2020

Klasifikasi elektroda, Simbol elektroda dan fungsinya

- High iron oxide.

- High titania potasium.

- Iron powder, titania.

- High titania sodium.

- Low hidrogren potassium. x High cellulose sodium.

- High cellulose potassium.

- Low hydrogren sodium.

- Low hydrogren potassium.

- Iron powder, low hydrogren.

Saturday, June 13, 2020

Pengetahuan dalam pemilihan elektroda

Friday, June 12, 2020

Elektroda Las Las busur listrik manual (SMAW)

Thursday, June 11, 2020

Unjuk Kerja (Duty Cycle) Mesin Las SMAW

- Selisih : 60% - 35 % = 25 %

- Peningkatan : 25/60 x 300 = 125, sehingga 60% x 125 = 75 Amper.

- Arus maksimum yang diizinkan = 75 + 300 = 375 Amper.