Alat Perlindungan Diri adalah alat-alat yang mampu memberikan perlindungan terhadap bahaya-bahaya kecelakaan. Atau bisa juga disebut alat kelengkapan yang wajib digunakan saat bekerja sesuai bahaya dan risiko kerja untuk menjaga keselamatan pekerja itu sendiri dan orang di sekelilingnya.

Alat Perlindungan Diri harus mampu melindungi pemakainya dari bahaya-bahaya kecelakaan yang mungkin ditimbulkan, oleh karena itu, APD dipilih secara hatihati agar dapat memenuhi beberapa ketentuan yang diperlukan.

Menurut ketentuan Balai Hiperkes, syarat-syarat Alat Perlindungan Diri adalah:

1. APD harus dapat memberikan perlindungan yang kuat terhadap bahaya yang spesifik atau bahaya yang dihadapi oleh tenaga kerja.

2. Berat alat hendaknya seringan mungkin dan alat tersebut tidak menyebabkan rasa ketidaknyamanan yang berlebihan.

3. Alat harus dapat dipakai secara fleksibel.

4. Bentuknya harus cukup menarik.

5. Alat pelindung tahan untuk pemakaian yang lama.

6. Alat tidak menimbulkan bahaya-bahaya tambahan bagi pemakainya yang dikarenakan bentuk dan bahayanya yang tidak tepat atau karena salah dalam menggunakannya.

7. Alat pelindung harus memenuhi standar yang telah ada.

8. Alat tersebut tidak membatasi gerakan dan persepsi sensoris pemakainya.

9. Suku cadangnya harus mudah didapat guna mempermudah pemeliharaannya.

Alat Perlindungan Diri dibagi menjadi 3 kelompok, yaitu:

1. APD bagian kepala meliputi:

x Alat Pelindung Kepala Bagian Atas: topi pelindung/pengaman (safety helmet).

x Alat Pelindung Muka dan Mata: safety glasses, face shields, goggles, topeng dan helm las.

x Alat Pelindung Telinga: tutup telinga (ear muff), sumbat telinga (ear plugs)

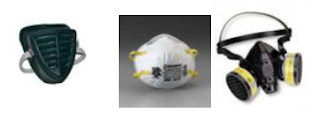

x Alat Pelindung Pernafasan: masker, respirator.

2. APD bagian badan meliputi:

x Alat Pelindung Seluruh Badan: jas laboratorium.

x Alat Pelindung Badan Bagian Muka: apron.

3. APD bagian anggota badan meliputi:

x Alat Pelindung Tangan: sarung tangan (safety gloves).

x Alat Pelindung Kaki: safety shoes.

Kekurangan dan kelebihan Alat Perlindungan Diri.

1. Kekurangan Alat Perlindungan Diri meliputi:

o Kemampuan perlindungan yang tak sempurna, karena memakai alat pelindung diri yang kurang tepat.

o Fungsi dari Alat Pelindung Diri ini hanya untuk mengurangi akibat dari kondisi yang berpotensi menimbulkan bahaya.

o Tidak menjamin pemakainya bebas kecelakaan.

o Cara pemakaian Alat Pelindung Diri yang salah.

o Alat Pelindung Diri tak memenuhi persyaratan standar.

o Alat Pelindung Diri yang sangat sensitif terhadap perubahan tertentu.

o Alat Pelindung Diri yang mempunyai masa kerja tertentu seperti kanister, filter, dan penyerap (cartridge).

o Alat Pelindung Diri dapat menularkan penyakit bila dipakai berganti-ganti.

2. Kelebihan Alat Perlindungan Diri meliputi:

o Mengurangi resiko akibat kecelakaan.

o Melindungi seluruh/sebagian tubuh dari kecelakaan.

o Sebagai usaha terakhir apabila sistem pengendalian teknik dan administrasi tidak berfungsi dengan baik.

o Memberikan perlindungan bagi tenaga kerja di tempat kerja.

Cara memilih dan merawat Alat Perlindungan Diri.

1. Cara memilih Alat Perlindungan Diri:

o Sesuai dengan jenis pekerjaan dan dalam jumlah yang memadai.

o Alat Pelindung Diri yang sesuai standar serta sesuai dengan jenis pekerjaannya harus selalu digunakan selama mengerjakan tugas tersebut atau selama berada di areal pekerjaan tersebut dilaksanakan.

o Alat Pelindung Diri tidak dibutuhkan apabila sedang berada dalam kantor, ruang istirahat, atau tempat-tempat yang tidak berhubungan dengan pekerjaannya.

o Melalui pengamatan operasi, proses, dan jenis material yang dipakai.

2. Cara merawat Alat Perlindungan Diri:

o Meletakkan Alat Pelindung Diri pada tempatnya setelah selesai digunakan.

o Melakukan pembersihan secara berkala.

o Memeriksa Alat Pelindung Diri sebelum dipakai untuk mengetahui adanya kerusakan atau tidak layak pakai.

o Memastikan Alat Pelindung Diri yang digunakan aman untuk keselamatan, jika tidak sesuai maka perlu diganti dengan yang baru.

o Dijaga keadaannya dengan pemeriksaan rutin yang menyangkut cara penyimpanan, kebersihan, serta kondisinya.

o Apabila dalam pemeriksaan tersebut ditemukan alat kerja yang kualitasnya tidak sesuai persyaratan, maka alat tersebut ditarik serta tidak dibenarkan untuk dipergunakan.

Fungsi dari beberapa Alat Perlindungan Diri.

ƒ Alat Pelindung Kepala: Topi Pelindung/Pengaman (Safety Helmet), melindungi kepala dari benda keras, pukulan, dan benturan.

ƒ Alat Pelindung Muka dan Mata melindungi dari:

1. Lemparan benda-benda kecil.

2. Lemparan benda-benda panas

3. Pengaruh cahaya

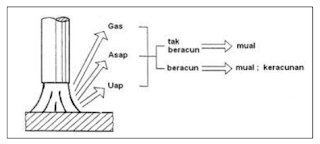

ƒ Alat Pelindung Pernafasan melindungi dari:

1. Pencemaran oleh partikel (debu, kabut, asap, dan uap logam).

2. Pencemaran oleh gas atau uap.

ƒ Alat Pelindung Kaki:

1. Untuk mencegah tusukan.

2. Untuk mencegah tergelincir.

3. Tahan terhadap bahaya listrik.

ƒ Alat Pelindung Badan digunakan untuk melindungi tubuh dari benda berbahaya, misal api, asap, bakteri, zat-zat kimia, cahaya, dan sebagainya.

ƒ Tutup telinga (ear plugs) untuk bekerja di tempat dengan kebisingan melebihi 85 dB.

Rangkuman

1. Alat Perlindungan Diri harus mampu melindungi pemakainya dari bahayabahaya kecelakaan yang mungkin ditimbulkan.

2. Alat Perlindungan Diri dibagi menjadi 3 kelompok, yaitu: APD bagian kepala,

APD bagian badan, dan APD bagian anggota badan.

3. Alat Perlindungan Diri mempunyai kekurangan dan kelebihan.

4. Alat Perlindungan Diri harus dirawat sebaik mungkin.

Tes Formatif

1. Apa yang dimaksud dengan Alat Perlindungan Diri (APD)?

2. Sebutkan syarat-syarat Alat Perlindungan Diri!

3. Sebutkan Alat Perlindungan Diri bagian kepala!

4. Sebutkan Alat Perlindungan Diri bagian badan!

5. Sebutkan Alat Perlindungan Diri bagian anggota badan!

6. Jelaskan cara merawat Alat Perlindungan Diri!

7. Sebutkan fungsi alat pelindung muka dan mata!

8. Sebutkan fungsi alat pelindung kaki!