Perkembangan teknologi pengelasan mulai dari sistem yang manual, semiotomatis, otomatis dan robotic ini sangat membantu para pelaku industri konstruksi, perkapalan maupun dunia otomotif.

Mulai dari jenis pengelasan yang menggunakan jenis pelindung flux dan menggunakan gas atau mixing keduanya. Salah satu yang umum digunakan di dunia Industri khususnya material tahan karat adalah pengelasan MIG.

Las MIG merupakan pengelasan Metal Inert Gas atau proses pengelasan yang menggunakan gas inert atau mulia (Argon dan Helium) sebagai gas pelindungnya. Pengelasan ini sama dengan proses pengelasan GMAW, namun istilah MIG ini lebih umum digunakan untuk wilayah Eropa. Sedangkan GMAW lebih ke wilayah Amerika.

Pengelasan GMAW (Gas Metal Arc Welding) MIG MAG Adalah salah satu jenis proses Pengelasan atau penyambungan bahan logam yang menggunakan sumber panas dari energi listrik yang dirubah atau dikonversi menjadi energi panas, pada proses Las GMAW ini menggunakan kawat las yang digulung dalam suatu roll dan menggunakan gas sebagai pelindung logam las yang mencair saat proses pengelasan berlangsung.

Proses pengelasan GMAW ini terjadi karena adanya perpindahan ion anoda dan katoda pada base metal dan logam pengisi sehingga menyebabkan timbulnya energi panas yang menyebabkan logam induk dan filler metal mencair.

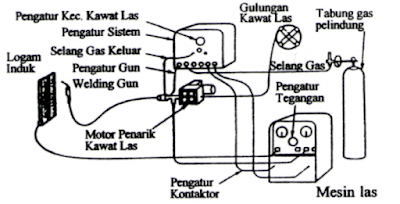

Peralatan Las MIG

Untuk perlengkapan las Metal Inert Gas juga sama dengan GMAW, antara lain:

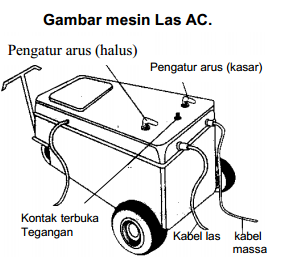

Mesin Las.

Mesin utama yang digunakan untuk proses pengelasan GMAW, terdapat banyak komponen listrik yang berguna untuk mengkonfersi energi listrik menjadi panas serta banyak lagi fungsi lainnya atau peralatan yang digunakan untuk mengkonversi energi listrik menjadi energi panas.

Earth Clamp.

Kabel yang menghubungkan antara mesin las ke benda kerja, kabel ini juga sering disebut dengan kabel massa.

Gas Tube.

Selang yang menghubungkan dan mengalirkan gas dari tabung ke welding gun yang nantinya akan keluar saat proses pengelasan berlangsung sebagai gas pelindung dari logam las yang mencair.

Torch Handle atau Welding Gun.

Dipegang oleh welder dan digunakan untuk mengelas, dari welding gun ini dapat digunakan untuk on/off untuk keluarnya kawat dan on/off saat melakukan proses pengelasan.

Alat keluarnya gas dan kawat las untuk mengelas, jika ditekan dan didekatkan pada benda kerja maka busur las akan menyala.

Gulungan kawat las.

Tempat kawat las digulung, biasanya gulungan ini dimasukkan kedalam alat yang bernama wire feeder. Untuk diameter kawat las GMAW antara o,6 sampai 1,6 mm. Yang umum digunakan biasanya 1,2 mm.

Peralatan untuk wire roll seperti Catalisator, Hose Clamp, dan Spin Roll Wire

Tabung Gas.

Berfungsi sebagai tempat penampung dari gas pelindung (CO2, Ar, He) yang nantinya akan disalurkan melalui selang ke welding gun.

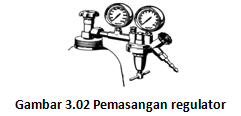

Regulator.

Digunakan sebagai pengatur aliran gas yang keluar untuk proses pengelasan.

Wire Feeder.

Wire feeder terdapat pengatur motor penarik, ampere dan voltase yang berfungsi untuk mengatur kecepatan keluarnya kawat las.

Alat yang digunakan untuk tempat roller kawat las, selain itu di wire feeder ini terdapat juga pengatur arus atau kecepatan kawat yang keluar dari welding gun dan voltase. Untuk saat ini, mesin las Metal Inert Gas ada yang wire feedernya terpisah dan ada juga yang jadi satu dengan mesin.

Gas Pelindung Las MIG :

Karena jenis pengelasan yang menggunakan gas mulia, maka jenis gas pelindungnya adalah

Argon (Ar).

Helium (He).

Campuran Argon dan Helium.

Jenis & Fungsi Gas Pelindung pada Las GMAW:

Gas CO2.

Untuk penggunaan gas pelindung ini biasanya untuk aplikasi pengelasan logam atau baja karbon rendah. Gas pelindung CO2 ini tidak dapat digunakan untuk metal transfer jenis spray, pada penggunaannya harus dilakukan pencampuran dengan gas pelindung yang lain seperti Argon dan Helium.

Gas Inert (Helium dan Argon).

Untuk pengelasan GMAW dengan gas argon dan helium biasanya untuk pengelasan bahan non logam seperti stainless steel dan alumunium. Pada penggunaan gas ini dapat menghasilkan las lasan dengan sifat mekanik yang baik dan penetrasi yang lebih dalam jika dibandingkan dengan shielding gas CO2.

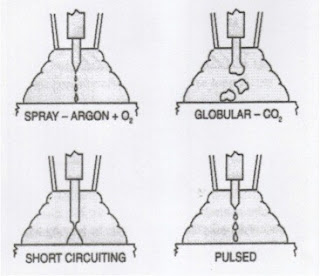

Jenis Metal Transfer Pada Pengelasan GMAW :

Pada pengelasan GMAW terdapat empat macam yaitu :

Spray.

– Untuk Arus Pengelasan lebih dari 220 A.

– Voltase Lebih dari 26 V.

– Deposit pengelasan tinggi, Material Tebal, Pengelasan Datar dan tidak Menggunakan CO2.

Globular.

– Untuk Proses Las MAG.

– Menggunakan Gas CO2, kedalaman penetrasi antara Spray dan Dip (Short Circuit).

Short Circuit (Dip).

– Arus las kurang dari 200 A.

– Voltase pengelasan kurang dari 24 V.

– Untuk Pengelasan yang tipis.

Pulsed.

– Rentang frekuensi sekitar 50-300 pulse/detik.

– Digunakan untuk Root atau akar las

Untuk lebih jelasnya Anda dapat melihat gambar yang lebih detail dibawah ini, pada gambar tersebut dapat terlihat perbedaan perpindahan metal pada GMAW. Untuk merubahnya Anda dapat menyetting pada mesin las.

Kawat Las GMAW :

Untuk kawat las GMAW diklasifikasikan dengan kode ER XXS-X yang mempunyai pengertian sebagai berikut.

Kode ER : Electrode atau Welding Rod.

Kode XX : Kekuatan tarik dari kawat las x 1000 psi, misalnya jika diisi 70 berarti 70×1000 psi.

Kode S : Solid Wire, artinya bentuk dari kawat las GMAW adalah Solid atau tidak berongga.

Kode X : kode dari komposisi kimia kawat las.

Jenis filler metal pengelasan MIG :

Filler metal yang digunakan harus sesuai dengan material yang akan dilakukan pengelasan, berikut beberapa filler metalnya.

ER308L dan ER308LSi.

Untuk pengelasan material tipe 301, 302, 304, 305, dan 308.

ER309L.

Untuk mengelas stainless steel tipe 309.

ER4043

Mengelas Alummunium grade 2014, 3003, 3004, 4043, 5052, 6061, 6062 and 6063.

ER5356

Untuk mengelas Alumunium grade 5050, 5052, 5056, 5083, 5086, 5154, 5356, 5454, 5456.

Parameter Las Metal Inert Gas :

Wire Feed Speed.

Kecepatan keluarnya filler metal, kita harus menyesuaikan kecepatan ini dengan travel speed pengelasan yang dilakukan.

Voltase.

Berpengaruh terhadap profil pengelasan, mulai dari lebar lasan dan tebal lasan.

Arus.

Arus pada las MIG berbanding lurus dengan kecepatan pada wire feeder.

Metal transfer

Shielding Gas.

Terdapat dua jenis gas pelindung yaitu Argon, Helium dan Campuran keduanya.

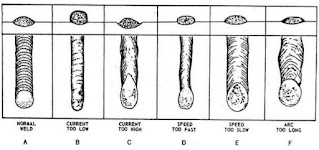

Parameter pengelasan GMAW :

Yang dapat mempengaruhi hasil lasan saat mengelas proses Gas Shielded Arc Welding adalah.

Voltase.

Ampere.

Kecepatan Las.

Mode Transfer.

Kecepatan Kawat Las.

Pada Las GMAW terdapat dua jenis pembagian berdasarkan jenis gas pelindung yaitu Proses Pengelasan MAG dan Proses Las MIG berikut ini penjelasannya.

Proses Pengelasan MAG (Metal Active Gas):

Proses Las MAG adalah jenis pengelasan GMAW yang menggunakan gas pelindung CO2 saat proses pengelasan berlangsung. Namun kelemahan gas ini tidak dapat digunakan untuk jenis pengelasan GMAW spray transfer, jika ingin menggunakan jenis spray transfer maka harus dilakukan pencampuran gas CO2 dengan gas Helium atau gas Argon.

Proses Pengelasan Metal Inert Gas:

MIG Welding adalah jenis pengelasan GMAW yang menggunakan gas pelindung Argon dan Helium, karena penggunaan gas inert atau mulia ini maka disebut dengan pengelasan MIG (Metal Inert Gas). Untuk jenis pengelasan ini biasanya digunakan untuk material non logam seperti Alumunium, stainless steel, paduan nikel tinggi dan beberapa material lainnya.

Perbedaan Las MIG dan MAG :

MIG singkatan dari Metal Inert Gas

Sedangkan MAG adalah Metal Active Gas.

MIG gas pelindungnya Ar, He dan campuran Ar dan He

Sedangkan MAG gas pelindungnya gas CO2 campuran dengan Ar.

MIG lebih sering digunakan untuk pengelasan material tahan karat seperti stainless steel, aluminium dan lainnya.

Sedangkan untuk las MAG lebih sering digunakan untuk pengelasan baja kabon.

Keunggulan Las MIG :

-Tidak menghasilkan kerak karena tidak menggunakan flux sebagai pelindung.

-Tidak memerlukan pembersihan yang berlebih setelah proses pengelasan.

-Proses pengelasan lebih efisien dan cepat dibanding SMAW karena tidak perlu sering mengganti elektroda atau filler metal.

-Dapat digunakan untuk semua jenis material dan posisi pengelasan.

Kekurangan las MIG :

-Persiapan dan set up parameter pengelasan lebih rumit dibanding smaw atau Set up pengelasan yang harus lebih detail agar hasil las lasan maksimal.

-Harga mesin las MIG lebih mahal dibandingkan SMAW.

-Proses pengelasan mahal dibandingkan Las MAG karena jenis pelindungnya gas mulia.

-Kadang terjadi burn back saat mengawali pengelasan.

-Jika gas pelindung tidak keluar sempurna maka dapat terjadi cacat porosity.

-Busur tidak stabil.

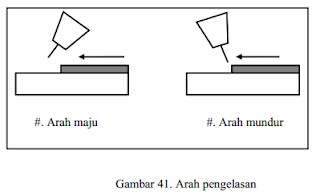

Teknik Pengelasan MIG :

Dalam melakukan pengelasan dengan menggunakan mesin las metal inert gas sama dengan proses gmaw, untuk material aluminium dan stainless steel ini untuk pembersihannya menggunakan wire brush khusus atau cairan pembersih, untuk tekniknya berikut ini dapat Anda coba.

Memegang Welding Gun.

Untuk memegang welding Gun ibu jari memegang bagian punggung, jari telunjuk memegang tombol on/off. jari tengah, jari manis dan kelingking mengikuti di belakangnya.

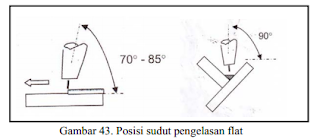

Mengelas Posisi datar Butt Joint dan Rigi Rigi.

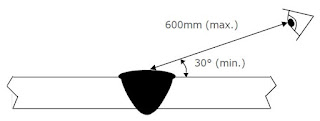

Sudut welding Gun yang searah dengan pengelasan sebesar 70-80 derajat, sedangkan sisi lainnya 90 derajat.

Mengelas Fillet Weld.

Untuk mengelas sambungan Tee Joint atau fillet weld, sudut kemiringan dari welding gun adalah 45 derajat dan yang searah dengan pengelasan sudutnya 70-80 derajat, hal ini bertujuan agar busur tetap berada di depan filler metal.

Semoga bermanfaat dan dapat menambah ilmu pengetahuan Anda.