Menentukan besarnya arus listrik

Besar arus dan tegangan listrik yang digunakan dalam pengelasan harus diatur sesuai kebutuhan. Daya yang dibutuhkan untuk pengelasan tergantung dari besarnya arus dan tegangan listrik yang digunakan. Tidak ada aturan pasti besar tegangan listrik pada mesin las yang digunakan.

Hal ini berhubungan dengan keselamatan kerja operator las tubuh manusia tidak akan mampu menahan arus listrik dengan tegangan yang tinggi.

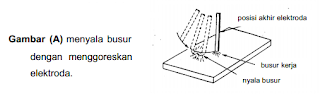

Tegangan listrik yang digunakan pada mesin las (tegangan pada ujung terminal) berkisar 55 volt sampai 85 volt. Tegangan ini disebut sebagai tegangan pembakaran. Bila nyala busur listrik sudah terjadi maka tegangan turun menjadi 20 volt sampai 40 volt. Tegangan ini disebut dengan tegangan kerja. Besar kecilnya tegangan kerja yang terjadi tergantung dari besar kecilnya diameter el ektroda. Semakin besar arus yang terjadi. Dengan alasan diatas maka pada mesin las pengaturan yang dilakukan hanya besar arusnya saja.

Pengaturan besar kecilnya arus dilakukan dengan cara memutar tombol pengatur arus. Besar arus yang digunakan dapat dilihat pada skala yang ditunjukkan oleh amperemeter (alat untuk mengukur besar arus listrik) yang terletak pada mesin las. Pada masing-masing las, arus minimum dan arus maksimum yang dapat dicapai berbeda-beda, pada umunya berkisar 100 ampere sampai 600 ampere. Pemilihan besar arus listrik tergantung dari beberapa faktor, antara lain: diameter elektroda yang digunakan, tebal benda kerja, jenis elektroda yang digunakan, polaritas kutub -kutubnya dan posisi pengelasan.Tetapi dalam prakteknya dipilih atau ditentukan ampere pertengahan, misalnya: untuk elektroda EGOIO, ampere minimum dan maksimumnya adalah 80-120 ampere. Maka ampere pertengahan yang dipilih 100 ampere. Hal ini dapat dilihat pada tebel berikut ini.

Pengaruh arus listrik pada hasil las

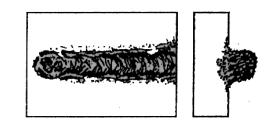

Bila arus terlalu rendah (kecil), akan menyebabkan:

a. penyalaan busur listrik sukar dan busur listrik yang terjadi tidak stabil,

b. terlalu banyak tumpukan logam las karena panas yang terjadi tidak

mampu melebihkan elektroda dan bahan bakar dengan baik,

c. penembusaun kurang baik,

d. pinggiran -pinggiran dingin

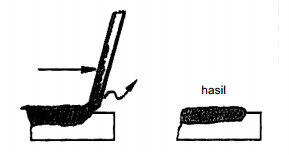

Bila arus terlalu tinggi (besar), maka elektroda akan mencair terlalu cepat dan menghasilkan: (lihat gambar)

- permukaan las yang lebih lebar dan datar,

- perembasan t erlalu dalam,

- terjadi undercut sepanjang alur las.

Pengaruh kecepatan elektroda pada hasil las

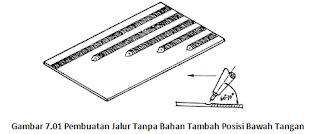

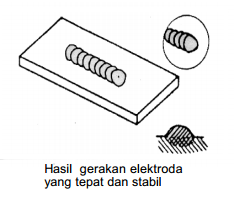

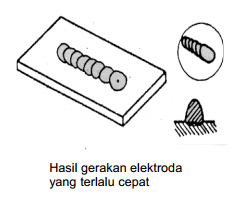

Untuk menghasilkan rigi–rigi las yang rata dan halus, kecepatan tangan menarik atau mendorong elektroda waktu mengelas harus stabil. Apabila elektroda di gerakkan:

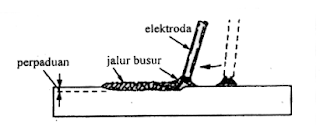

a. tepat dan stabil, meng hasilkan daerah perpaduan dengan bahan dasar dan perembesan luasnya baik.( lihat gambar )

b. terlalu cepat, menghasil kan perembesan las yang dangkal karena peman asan bahan bakar dasar (perhatikan gambar)

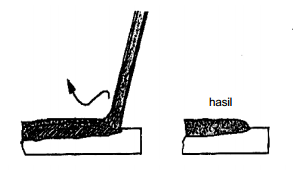

c. terlalu lambat, menghasilkan alur yang lebar (lihat gambar). Hal ini dapat menimbulkan kerusakan sisi las, terutama bila bahan dasar yang dilas tipis.

Rangkuman:

Besar arus dan tegangan listrikyang digunakan dalam pengelasan harus diatur sesuai kebutuhan.

Bila arus terlalu rendah(kecil), akan menyebabkan:

a. busur listrik tidak stabil. b. terlalu banyak tumpukan logam.

c. penembusaun kurang baik. d. pinggiran -pinggiran dingin.

Bila arus terlalu tinggi(besar), maka elektroda akan mencair terlalu cepat dan menghasilkan:

- permukaan las yang lebih lebar dan datar,

- perembasan terlalu dalam,

- terjadi undercut sepanjang alur las.

Kecepatan tangan menarik atau mendorong elektroda waktu mengelas harus stabil untuk menghasilkan las yang rata dan halus,.

Tes Formatif:

1. Sebutkan faktor-faktor yang mempengaruhi dalam pemilihan besarnya arus las?

2. Sebutkan pengaruh arus las yang terlalu besar dan kecil pada hasil las!

3. Jelaskan pengaruh kecepatan elektrdayang terlalu cepat, tepat dan stabil pada hasil las?

Kunci Jawaban Tes Formatif:

1. Diameter elektroda yang digunakan

Tebal benda kerja

Jenis elektroda yang digunakan

Polaritas kutub-kutubnya

Posisi pengelasan

2. Arus terlalu kecil:

Penyalaan busur listrik sukar dan busur listrik yang terjadi tidak stabil.

Rembusan kurang baik.

Terlalu banyak tumpukan las karena panas yang terjadi tidak

mampu melelehkan elektroda dan bahan dasar dengan baik.

Arus terlalu besar

Permukaan las lebih lebar dan dasar.

Penembusan terlalu dalam.

Terjadi UNDERCUT sepanjang alur las.

3. a. Terlalu cepat : Perembesan las dangkal karena pemanasan bahan dasar kurang dan cairan

elektroda kurang menembus bahan dasar.

b. Tepat dan stabil : Menghasilkan daerah perpaduan dengan perembesan lasnya baik.