1. Menjelaskan resiko bahaya-bahaya yang ditimbulkan dari busur las proses pengelasan GTAW.

2. Menjelaskan cara pencegahan terhadap bahaya yang ditimbulkan dari busur las proses pengelasan GTAW.

3. Menjelaskan resiko bahaya-bahaya yang ditimbulkan dari gas/asap proses pengelasan GTAW.

4. Menjelaskan cara pencegahan terhadap bahaya yang ditimbulkan dari gas/asap proses pengelasan GTAW.

5. Terampil menggunakan APD proses las GTAW.

Busur Las sangat beresiko terhadap keselamatan dan kesehatan juru las.

Hal ini disebabkan busur las menghasilkan radiasi sinar las yang membahayakan bagi mata. Untuk itu saat proses pengelasan mata harus dilindungi dari radiasi sinar las.

Radiasi sinar infra merah telah diketahui menyebabkan pembakaran retina dan katarak. Bahkan sebuah pancaran singkat dari sinar ultra violet (UV) dapat menyebabkan mata terbakar atau sering dikenal sebagai welder flash.

Dalam kondisi ini seseorang tidak akan mampu melihat objek secara jelas hingga beberapa jam. Penderita ini akan terasa sangat tidak nyaman dimana mata akan terasa bengkak, mata berair, dan mengalami kebutaan sementara. Secara normal, welder flash bersifat sementara, tapi jika berulang-ulang atau terkena dalam waktu yang panjang dapat menyebabkan kesakitan mata yang permanen.

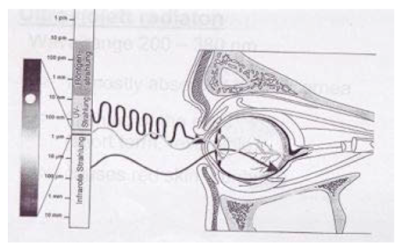

Radiasi optik dapat disebabkan oleh sinar dari cahaya alami maupun sumber cahaya tiruan. Panjang gelombang cahaya berkisar antara 200nm hingga 4000nm (1nm = 10-9 m). Mereka dibagi dalam 3 jenis yaitu:

1. Radiasi sinar ultra violet

Panjang gelombang antara 200nm – 380nm, paling sering diterima cornea, mengejutkan mata, menyebabkan kulit merah.

2. Radiasi sinar tampak

Panjang gelombang antara 380nm – 780nm, dengan intensitas radiasi yang tinggi akan menyebabkan silau mata (mata akan bereaksi secara otomatis)

3. Radiasi sinar inframerah

Panjang gelombang antara 780nm – 4000nm, pada 780nm – 1400nm adalah mirip dengan cahaya tampak, pada 1400nm – 4000nm dengan efek yang kuat akan menyebabkan kebutaan.

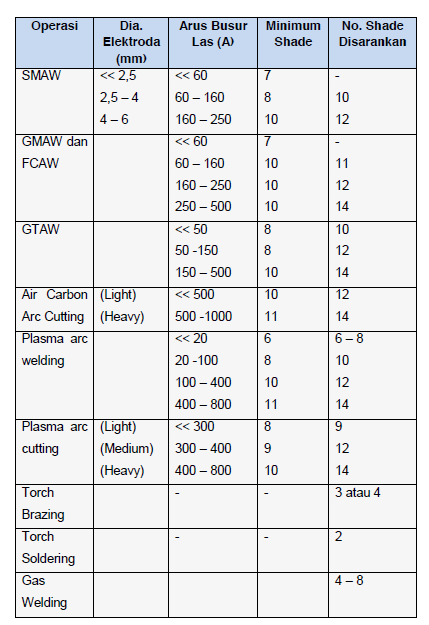

Untuk melindungi mata dari radiasi sinar las maka diperlukan lensa pelindung yang memiliki berbagai ukuran kegelapan (shade). Berikut ini adalah tabel untuk ukuran kegelapan lensa kaca las.

- bahan dasar yang sedang dilas atau bahan tambah yang digunakan;

- lapisan dan cat pada logam yang dilas, atau salutan elektroda;

- gas pelindung yang disuplai dari tabung gas;

- reaksi kimia yang dihasilkan oleh aksi sinar ultraviolet dari busur las dan panas;

- proses pengelasan dan bahan tambah yang digunakan; dan

- pencemar dalam udara, misal uap dari cleaner dan degreaser.

Menurut OSHA (Occupational Safety and Health Administration), kemungkinan elemen asap las yang memiliki resiko berbahaya adalah:

Digunakan dalam jumlah besar dalam pembuatan kuningan, logam galvanis serta macam-macam paduannya. Menghirup asap ini akan menyebabkan demam asap logam. Gejalanya sama dengan flu seperti biasa: diikuti demam (jarang melebihi 102oF), menggigil, mual, tenggorokan kering, batuk, pegal-pegal, dan sakit pada seluruh badan dan kepala. Gejala ini jarang dirasakan lebih dari 24 jam.

Bagaimanapun juga ia memiliki cerita yang berbeda. Racun logam ini dapat ditemui sebagai pelapis baja, atau dalam solder perak. Asap cadmium dapat menimbulkan kematian ketika dihirup, dengan gejala seperti terkena flu asap logam. 20 menit melakukan pengelasan yang mengandung unsur cadmium dapat cukup menyebabkan kematian, dengan gejala kemunculannya dalam satu jam, dan kematian lima hari kemudian.

Beryllium

Digunakan sebagai elemen paduan dengan tembaga dan logam dasar lainnya. Terhirupnya beryllium pada level tinggi dapat menyebabkan radang paru-paru. Jika dalam jangka panjang dapat menyebabkan sesak nafas, batuk kronis dan turunnya berat badan yang signifikan disertai dengan pegal-pegal dan lemas.

Oksida Besi

Besi secara prinsip merupakan elemen paduan dalam pembuatan baja. Selama pengelasan, asap ini berasal baik dari logam induk maupun elektroda. Terkena asap ini akan menyebabkan gangguan suara, tenggorokan dan paru-paru. Pada jangka panjang akan menyebabkan pigmentasi paru-paru, sebuah kondisi yang dikenal dengan siderosis. Kebanyakan para ahli setuju bahwa endapan besi dalam paru-paru tidak membahayakan.

Mercury

Bahan campuran ini digunakan untuk melapisi logam agar terhindar dari karat. Terkena asap ini akan menderita sakit perut, diare, kerusakan ginjal atau kegagalan pernafasan. Pada jangka panjang akan menyebabkan gemetaran, emosional tidak stabil serta kerusakan pendengaran.

Timbal

Asap oksida timbal dihasilkan oleh proses welding dan cutting pada bantalan dengan paduan timbal atau logam yang dilapisi dengan cat berbahan dasar timbal. Menghirup asap oksida timbal dan campurannya akan menyebabkan keracunan timbal. Gejalanya terasa logam pada mulut, kehilangan nafsu makan, mual, kram perut dan insomnia (sulit tidur). Penderita kronis akan menyebabkan anemia dan badan lemas, terutama pada otot pergelangan tangan. Timbal lebih lanjut akan berpengaruh pada otak, sistem syaraf pusat, ginjal dan otot.

Fluorides

Ditemukan pada lapisan beberapa jenis flux yang digunakan dalam pengelasan. Terkena fluorides akan menyebabkan iritasi mata, hidung dan tenggorokan. Jika terkena berulang-ulang pada konsentrasi fluorides yang tinggi diudara untuk periode yang lama akan menyebabkan kerusakan paru-paru dan tulang. Flurides disimpan dalam tulang dan jika berlebihan masuk akan menyebabkan penurunan densitas tulang yang bisa terdeteksi oleh sinar X.

Carbon Monoxide

Gas ini biasanya dibentuk oleh pembakaran tak sempurna dari berbagai jenis bahan bakar. Proses welding dan cutting akan menghasilkan sejumlah besar gas CO. Dalam ruang dengan sedikit ventilasi, operasi yang menggunakan carbon dioxide sebagai gas pelindung akan menghasilkan konsentrasi CO yang membahayakan. CO tidak berbau, tidak berasa dan tidak berwarna, serta tidak dapat dideteksi dengan indera. Gejala yang dirasakan karena menghirup gas ini antara lain jantung berdebar, sakit kepala, mata berkunang-kunang, pusing, telinga mendengung dan mual.

Ozone

Ozone diproduksi oleh sinar ultraviolet dari busur las. Ozone diproduksi dalam jumlah yang lebih besar pada proses GMAW, GTAW dan Plasma arc cutting. Ozone merupakan bentuk aktif dari oksigen dan dapat menyebabkan iritasi pada seluruh selaput lendir. Gejala yang dirasakan jika menghirup ozone antara lain pusing, nyeri dada dan tenggorokan kering. Menghirup ozone secara berlebihan akan menyebabkan paru-paru basah.

Nitogen Oxides

Nitogen oxides dihasilkan oleh proses las GMAW, GTAW dan plasma arc cutting. Bahkan dalam jumlah yang lebih besar akan terbentuk jika gas pelindung mengandung nitrogen. Nitrogen dioxide, satu dari oksida yang terbentuk mempunyai efek yang paling besar bagi kesehatan. Meskipun terjadi iritasi pada mata, hidung dan tenggorokan, pada konsentrasi yang membahayakan dapat dihirup tanpa merasa tidak nyaman. Pada konsentrasi yang tinggi nitrogen dioxide dapat menyebabkan sesak nafas, nyeri dada dan paru-paru basah.

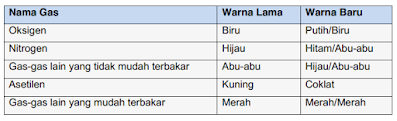

Gas-gas hasil dari proses las busur juga berpotensi menghasilkan unsur yang membahayakan tubuh manusia. Kebanyakan gas-gas pelindung (argon, helium, dan carbon dioxide) tidak beracun, tetapi ia menggantikan oksigen dalam udara yang kita hirup sehingga menyebabkan pusing, pingsan bahkan kematian ketika kita tidak menghirup oksigen dalam waktu yang lebih lama.

Sebaliknya, panas dan radiasi ultra violet dapat menyebabkan mata berair dan iritasi di dada. Beberapa campuran pelarut seperti trichlorethylene dan perchlorethylene dapat membusuk terkena panas dan radiasi ultra violet dari busur las. Dikarenakan rusaknya unsur kimia dari uap bahan pelarut (degreaser) dibawah radiasi ultra violet, untuk itu pengelasan busur listrik tidak boleh dilakukan pada daerah operasional uap pelarut. Untuk itu proses pengelasan SMAW, GTAW dan GMAW tidak diperkenankan dilakukan dekat dengan area ini.

Perlu diingat juga bahwa ozone dan nitrogen oxides terbentuk ketika radiasi UV mengenai udara. Gas-gas ini menyebabkan sakit kepala, nyeri dada, iritasi mata, gatal pada hidung dan tenggorokan.

Ada cara mudah untuk menurunkan resiko membahayakan dari asap dan gas:

- jaga kepala dari kepulan asap

- gunakan ventilasi secara mekanik atau penghisap asap dekat busur untuk menghindari kepulan asap ke kepala.

Jika kedua ini tidak cukup, maka perlu digunakan tambahan cerobong penghisap asap untuk menghisap asap diruangan secara keseluruhan. Dan jika inipun masih dirasa kurang cukup maka perlu digunakan peralatan respirator.

Jenis dan jumlah dari asap beracun dalam area pengelasan tergantung dari jenis pengelasan yang dilakukan, bahan tambah dan logam induk yang digunakan, tercemarnya logam induk, tinner dalam udara, serta besar pergerakan udara atau ventilasi dalam ruang. Ventilasi yang baik adalah kunci untuk menghindari atau meminimalkan resiko pernafasan.

Pengaruh gas dan asap dalam udara yang terhirup sangat berbeda. Beberapa dari gas dan asap tersebut ada yang beracun bagi darah, maksudnya menghalangi sel darah merah dalam menyerap oksigen sehingga seseorang akan kekurangan oksigen. Jenis racun ini adalah NOx = nitrous gas dan CO = carbon monoxide. Jika kandungan oksigen dalam udara turun dari 21% ke 8% atau kurang maka seseorang mungkin akan menderita kekurangan oksigen. Ini dapat terjadi jika konsentrasi gas dalam bagian ruang atau tabung mengusir oksigen dalam udara. Begitu juga gas-gas tidak beracun antara lain CO2 = carbon dioxide, N2 = nitrogen ataupun Ar = Argon dapat juga menjadi membahayakan. Bila argon menggantikan oksigen diudara dapat menyebabkan sesak napas karena udara yang mengandung oksigen kurang dari 16% sangat berbahaya.