Sejarah Las

Perkembangan proses pengelasan mulai dikenal pada awal abad ke 20. Sebagai sumber panas digunakan api yang berasal dari pembakaran gas Acetylena yang kemudian dikenal sebagai las karbit. Waktu itu sudah dikembangkan las listrik namun masih langka.

Pembekalan Dunia Industri

Acara ini membahas mengenai bagaimana lulusan SMK menghadapi dunia industri, dengan beberapa tantangan-tangangan yang harus dihadapi, mulai dari persaingan dari para SMK lainnya, persaingan kerja dengan dunia perguruan tinggi serta persaingan yang sudah berlangsung pada awal tahun depan (tahun 2016) yaitu MEA (Masyarakat Ekonomi Asean)..

Program Pendidikan Vokasi Industri

Sebagai wujud pelaksanaan tugas tersebut, Kemenperin telah menyusun program pembinaan dan pengembangan yang link and match antara SMK dan industri, dengan sasaran sampai tahun 2019 sebanyak 1.775 SMK meliputi 845.000 siswa untuk dikerjasamakan kepada 355 perusahaan industri

Lakukan Hal Ini Sebelum Ujian Nasional, Pasti Bakal Sukses!!!

Apakah kamu juga sudah siap menghadapi Ujian Nasional yang sebentar lagi akan berlangsung? Jika pada Ujian Nasional 2019 lalu banyak sekali siswa yang mengeluh merasa kesulitan dalam menyelesaikan soal-soal Ujian Nasional, terutama matematika. Mereka merasa soal Ujian Nasional yang mereka hadapi tidak sama dengan materi yang diajarkan di sekolah

Monday, April 27, 2020

Penyalaan Busur Las proses pengelasan MIG ( metal inert gas )

Jenis Perpindahan Elektroda Proses Pengelasan MIG ( metal inert gas )

Sunday, April 26, 2020

Menentukan parameter pengelasan MIG ( metal inert gas )

1. Pengaturan besar arus las

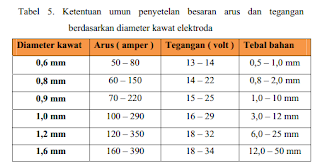

Besarnya arus dan tegangan pengelasan adalah tergantung pada tebal bahan dan diameter kawat elektroda serta posisi pengelasan atau berdasarkan WPS ( welding prosedure specification) pekerjaan tersebut.

Arus las adalah arus listrik yang digunakan untuk melakukan proses pengelasan. Dalam proses pengelasan MIG ( metal inert gas ), arus las secara langsung berhubungan dengan kecepatan wirefed. Jika arus las dinaikkan maka kecepatan wirefeed juga seharusnya naik. Hubungan ini biasanya disebut karakteristik “burn-off”.

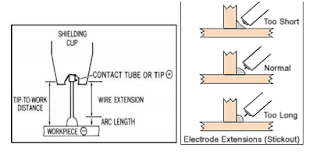

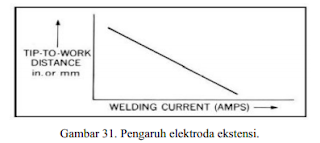

2. Elektroda ekstensi

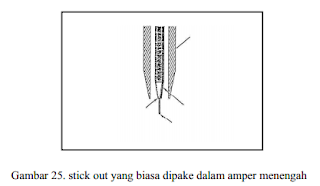

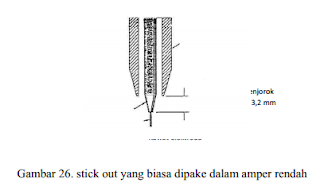

Ekstensi elektroda atau biasa disebut dengan “stick-out”adalah jarak antara titik terujung dari kontak listrik, biasanya ujung dari pipa kontak, dengan ujung dari elektroda. Jarak tersebut akan mempengaruhi besarnya arus listrik yang dibutuhkan untuk melelehkan elektroda

3. Tegangan las

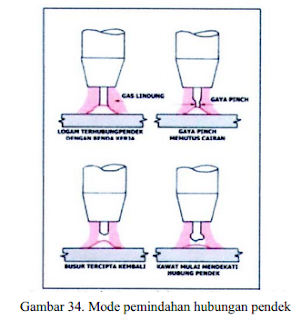

Tegangan busur las adalah tegangan diantara ujung elektroda dan benda kerja. Tegangan listrik pada pengelasan memegang peranan penting pada jenis transfer logam yang diinginkan. Transfer logam arus pendek membutuhkan tegangan yang rendah, sementara transfer logam spray membutuhkan tegangan yang lebih tinggi lagi. Jika arus listrik dinaikkan, maka tegangan las juga harus dinaikkan untuk menghasilkan kestabilan

4. Kecepatan pengelasan

Kecepatan pengelasan berbanding secara linier dengan pergerakan busur las sepanjang benda kerja. Parameter ini biasanya dinyatakan dalam meter per menit. Pernyataan yang berhubungan dengan kecepatan penglasan :

a) Dengan meningkatnya ketebalan material, kecepatan harus diturunkan

b) Dengan material dan jenis penyambungan yang sama, jika arus listrik

meningkat, maka kecepatan pengelasan juga harus meningkat

c) Kecepatan pengelasan yang lebih tinggi dapat menggunakan teknik

pengelasan maju (forehand technique)

Jenis-jenis gas pelindung untuk las MIG ( metal inert gas)

a. Gas argon

Argon adalah jenis gas pelindung yang digunakan secara sendiri atau dicampur dengan gas lainnya untuk mencapai karakteristik busur yang diinginkan pada pross pengelasan logam fero maupun non-fero.

b. Gas helium

c. Karbondioksida

Friday, April 24, 2020

Keselamatan dan Kesehatan Kerja MIG ( Metal Inert Gas )

Elektroda alumunium Las MIG

dan logam alumunium murni. Selain itu ketahanan korosi dan weldability juga merupakan alasan penambahan elemen tersebut.

Elektroda yang paling sering digunakan adalah elektroda yang mengandung magnesium 5356 dan mengandung silikon 4043. elektroda alumunium menggunakan standar penomoran menurut AWS A5.3. contoh bentuk elektroda alumunium dapat di lihat pada gambar 22. Adapun komposisi kimia untuk elektroda alumunium dapat kita lihat pada tabel 4.

Elektroda stainless steel Las MIG

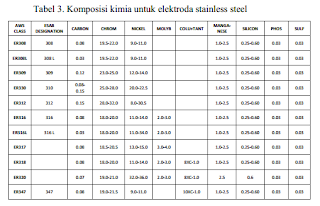

1) Gas pelindung argon-O2 1 % untuk jenis pengelasan menggunakan transfer logam spray dan A-1025 untuk proses pengelasan menggunakan transfer logam arus pendek

2) Elektroda yang dipilih harus memiliki kandungan kimia yang hampir sama dengan logam dasar/benda kerja

3) Batas deoksidasi tidak terlalu penting

1) ER308L

Jenis elektroda ini dapat digunakan untuk mengelas stainless steel 304. Kandungan krom dan nikel hampir sama. Kandungan karbon yang rendah akan mengurangi kemungkinan korosi pada batas butir. Kandungan karbon kurang dari 0,04 %.

2) ER308L Si

Digunakan untuk mengelas stainless steel 304. perbedaannya dengan ER 308L adalah kandungan silikon yang lebih tinggi, yang akan meningkatkan karakteristik wetting dan logam las (weld metal).

Biasanya menggunakan gas pelindung Ar-O2 1 %.

3) ER309l

Digunakan untuk mengelas jenis stainless steel 309

4) ER316L

Digunakan untuk mengelas stainless steel 316. tambahan molybdenum menjadikan elektroda ini dapat digunakan untuk proses pengelasan yang membutuhkan ketahanan crep. Kandungan karbon

kurang dari 0,04 %.Komposisi kimia untuk jenis stainless steel, dapat di lihat dalam tabel 3 berikut ini.

Gambar untuk jenis elektroda stainlees steel dapat di lihat pada gambar 21 berikut ini.

Jenis- jenis elektroda pengelasan MIG ( metal inert gas )

Tuesday, April 21, 2020

Penyetelan perlengkapan las MIG ( metal inert gas) Dan Pembenahan las MIG

a. Hubungkan kabel mesin las ke sumber tenaga, lalu hidupkan mesin.

b. Setel pengontrol penggerak kawat pada posisi nol, supaya kawat tidak jalan dulu sebelum waktunya.

c. Buka katup-katup pada tabung gas dan tabung air pendingin.

d. Tarik pelatuk pistol las,buka kran air aliran gas pada pengaturnya, kemudian setel aliran gas menurut ketentuan.

e. Sekarang setel kecepan geerak kawat.

f. Setel besar tegangan yang sesuai dengan ketentuan.

g. Setel stick out ( lihat gambar stick out di bawah ini)

h. Setel besarnya tegangan, sebaiknya ambil rata – rata tegangan jangan terlalu rendah maupun terlalu tinggi.

i. Setelah semua selesai dengan baik; pengelasan dapat di mulai. sentuhkan ujung elektroda ke benda kerja sehingga timbul busur listrik, dan pelatuk segera di tarik. Jikamengalami kesulitan dalam mengawali pengelasan, dapat di gunakan balok sebagai pembantu untuk lonjatan busur api.

j. Demi keselamatan, sebelum mempraktekkan proses las MIG sebaiknya pelajari dulu cara penyesuaian mengelas dan membenahi perlengkapannya.

Pembenahan las MIG

a. Lepas pelatuk pistol las; bila pengelasan sudah selesai lawat dan gas berhenti mengalir. Jauhkan pistol las dari benda kerja sehingga busur listrik terputus dan mati.

b. Tutup katup gas pelindung

c. Setel kecepatan kawat pada posisi nol

d. Tutup katup gas yang terdapat pada regulator

e. Matikan mesin penggerak kawat

f. Matikan mesin las

g. Bereskan alat-alat yang telah dipakai