1. Kerusakan las bagian luar

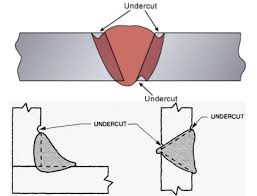

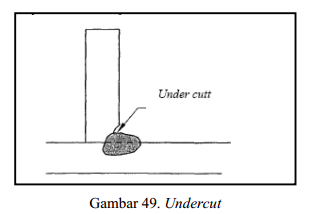

a) Takikan bawah ( undercut )

Penanggulangan terjadinya undercutyaitu :

1) Perlambat kecepatan las.

2) Turunkan voltase.

3) Kurangi kecepatan pasok kawat las.

4) Tambah waktu pencairan pada sisi kolam las.

5) Betulkan posisi obor sehingga tenaga busur dapat membantu deposisi bahan las.

b) Penumpukan logam las ( overlap)

Penanggulangan terjadinya overlap yaitu :

1) Percepat laju pengelasan, tetapi dengan mempertimbangkan tebal bahan.

2) Atur amper sesuai dengan elektroda dan bahan yang akan di las.

3) Posisikan elektroda secara benar sesuai dengan tata cara pengelasan yang telah ditentukan

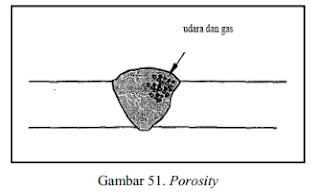

c) Porositi

Penanggulangan terjadinya porositi yaitu :

1) Optimalkan aliran gas lindung sehingga dapat mengusir intrusi udara kedalam lingkungan busur. Kurangi aliran gas yang berlebihan untuk menghindari terjadinya turbelensi yang menarik udara kedallam lingkungan busur. Perbaiki kebocoran pada selang atau saluran gas. Hentikan aliran udara menuu okasi pengelasan yang berasal dari exhaust fan , pintu terbuka, dll. Hidari membekunya regulator akibat penguapan CO2 dengan menggunakan pemanas. Kurangi kecepatan las, kurangi jarak ujung obor dengan benda kerja, tahan obor pada ujung jalur las hingga metal membeku.

2) Gunakan gas lindung khusus untuk las.

3) Gunakan kawat las yang kering dan bersih.

4) Turunkan voltase.

5) Kurangi stick out

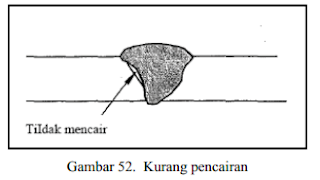

d) Kurang pencairan ( lack of fusion)

Penanggulangan terjadinya lack of fusionyaitu :

1) Besarkan arus sesuai dengan bahan yang akan di las.

2) Biasakan mengelas sesuai dengan teknik yang benar.

3) Persiapkan semua kebutuhan pengelasan baik dari segi bahan, peralatan,maupun alat keselamatan kerja.

4) Gunakan kawat elektroda yang sesuai dengan jenis bahan dan tebal tipis bahan.

5) Sebelum melakukan pengelasan, pastikan benda kerja dalam kondidi besrih dari segala kotoran.

e) Fusi tidak sempurna ( incomplete fusion)

Upaya penanggulangan terjadinya incomplete fusionadalah :

1) Permukaan zona las tidak bebas dari film kotoran atau oksida

2) Masukan panas tidak cukup

3) Kolam las terlalu lebar

4) Teknik las yang tidak tepat

5) Desain sambungan tidak tepat

6) Kecepatan las berlebihan

2. Kerusakan las bagian dalam

a) slag inclusion

Upaya penanggulangan terjadinya slag inclusionyaitu :

1) Bersihkan benda kerja, menggunakan sikat baja .

2) Bersihkan benda kerja dari debu yang menempel,menggunakan kuas.

3) Cuci benda kerja dengan sabun sampai bersih,kemudian keringkan.

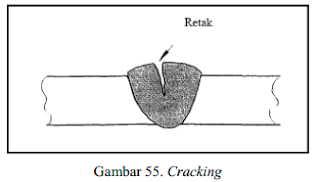

b) Retak ( cracking)

Upaya penanggulangan terjadinyacrackingyaitu :

1) Pertahankan ukuran kampuh yang benar untuk mempermudah deposisi bahan las atau penampang las yang cukup memadai untuk mengatasi tegangan internal yang terjadi.

2) Naikkan voltase busur atau turunkan arus las atau keduanya untuk memperlebar jalur las atau mengurangi penetrasi.

3) Kurangi kecepatan las untuk memperbesar penampang las.

4) Kurangi arus atau tegangan keduanya, naikkan kecepatan las.

5) Pergunakan kawat las yang bekandungan mangan lebih tinggi gunakan busur lebih pendek untuk mengurangi kehilangan terlalu banyak mangan dalam busur nyala, stel sudut kampuh untuk

memperbesar tambahan bahan las. Atur urutan pengelasan untuk mengurangi tegangan pada sambungan las sewaktu mendingin. Ganti elektrooda dengan jenis lain yang lebih sesuai.

6) Gunakan pemanasan awal utnuk mngurangi tegangan sisa. Atur urutan las untuk mengurangi kondisi restrain

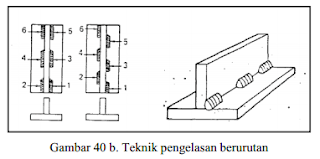

7) Hilangkan kawah dengan teknik pengelasan mundur ( back step)

c) Penetrasi tidak sempurna ( incomplete penetration)

Upaya penanggulangan terjadinya penetrasi tidak sempurna yaitu :

1) Desain sambungan harus memberi akses yang cukup untuk pengelasan akar las dengan baik, sedangkan perpanjangan elektroda tatap baik. Kurangi muka akar ( root face) yang terlalu

lebar. Lebarkan celah akar ( root gape) untuk mempermudah pengisiannya dengan kawat las dan tingkatkan kedalaman gouging akar las ( back gouging)

2) Pertahankan sudut elektroda tegak lurus dengan permukaan benda kerja untuk mendapatkan penetrasi yang maksimum. Pertahankan busur nyala pada sisi depan kolam las.

3) Tingkatkan kecepatan pasok kawat las ( arus las )

d) Terbakar tembus ( melt through / burn through )

Upaya penanggulangan terjadinya melt throughadalah :

1) Kurangi kecepatan pasokan kawat las ( arus las ) dan voltase. Naikkan kecepatan las

2) Kurangi celah las (root gap ) dan perlebar muka akar.

e) Retak pada sona terimbas panas

Upaya penanggulangan terjadinya retak pada sona terimbas panas yaitu :

1) Pemanasan awal untuk memperlambat laju pendinginan.

2) Gunakan perlakuan panas paska las.

3) Gunakan kawat las yang bersih dan kering dan gas lindung yang tidak terkontaminasi air. Keringkan permukaan benda kerja. Pendinginan lambat ( slow cooling).