Terjadinya cacat pengelasan memang sulit untuk kita hindarkan.

Tetapi apabila kita dapat memperhatikan dan melakukannya dengan penuh hati – hati hal itu dapat di hindarkan. Di bawah ini faktor – faktor penyebab terjadinya kerusakan dalam pengelasan pada :

1. Kerusakan las bagian luar

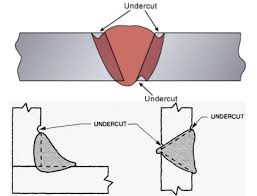

a) Takikan bawah ( undercut )

Penyebab terjadinya undercutantara lain :

1) Kecepatan las terlalu tinggi.

2) Voltase terlalu tinggi.

3) Arus terlalu berlebihan.

4) Waktu pencairan ( dwell) terlalu pendek.

5) Sudut travel angledan work angletidak tepat.

b) Penumpukan logam las ( overlap)

Penyebab terjadinya overlaplyaitu :

1) Kecepatan pengelasan terlalu lambat.

2) Penyetelan amper terlalu rendah.

3) Posisi elektroda tidak benar.

c) Porositi

Penyabab terjadinya porositi yaitu :

1) Kontaminasi atmosfir

2) Oksidasi yang tinggi pada permukaan benda kerja

3) Kurangnya paduan deoksidasi pada elektroda

d) Kurang pencairan ( lack of fusion)

Penyebab terjadinya lack of fusionyaitu :

1) Penyetelan arus terlalu rendah.

2) Teknik pengelasan yang salah.

3) Persiapan pengelasan lurang sempurna.

4) Menggunakan kawat las tidak sesuai dengan jenis sambungan.

5) Permukaan logam las kotor.

e) Tercemar tungsten ( tungsten inclusion)

Penyebab terjadinya tungsten inclusionyaitu :

1) Penyetelan arus terlalu tinggi dn elektroda yang dipakai tidak sesuai.

2) Pengasahan elektroda tidak benar.

3) Elektroda menyentuh benda kerja ssaat pengelasan.

4) Logam las banyak tercemar oleh elektroda.

f) Fusi tidak sempurna ( incomplete fusion)

Penyebab terjadinya incomplete fusionadalah :

1) Permukaan zona las tidak bebas dari film kotoran atau oksida.

2) Masukan panas tidak cukup.

3) Kolam las terlalu lebar.

4) Teknik las yang tidak tepat.

5) Desain sambungan tidak tepat.

6) Kecepatan las berlebihan.

2. Kerusakan las bagian dalam

a) Slag inclusion

Penyebab terjadinya slag inclusionyaitu :

1) Benda kerja kotor.

2) Banyak debu maupun oli.

3) Arus terlalu rendah

b) Retak ( cracking)

Penyebab terjadinyacrackingyaitu :

1) Desain sambungan kurang tepat.

2) Perbandingan antara lebar dalam las terlalu besar.

3) Jalur las terlalu sempit ( terutama filler dan akar las ).

4) Masukan panas terlalu tinggi sehingga menyebabkan pengkerutan. terlalu besar dan distorsi.

5) Retak hot short.

6) Tegangan tinggi pada bagian sambungan.

7) Pendinginan cepat pada kawah di akhir jalur las.

c) Penetrasi tidak sempurna

Penyebab terjadinya penetrasi tidak sempurna yaitu :

1) Persiapan kampuh yang salah.

2) Teknik pengelasan yang salah.

3) Arus las tidak memadai.

d) Terbakar tembus ( melt through/ burn through)

Penyebab terjadinya melt throughadalah :

1) Masukan panas berlebihan.

2) Penetrasi las kurang baik.

e) Retak pada HAZ

Penyebab terjadinya retak pada sona terimbas panas yaitu :

1) Pengerasan dalam sona terimbas panas.

2) Tegangan sisa terlalu tinggi.

3) Penggetasan hidrogen.

0 komentar:

Post a Comment