Sejarah Las

Perkembangan proses pengelasan mulai dikenal pada awal abad ke 20. Sebagai sumber panas digunakan api yang berasal dari pembakaran gas Acetylena yang kemudian dikenal sebagai las karbit. Waktu itu sudah dikembangkan las listrik namun masih langka.

Pembekalan Dunia Industri

Acara ini membahas mengenai bagaimana lulusan SMK menghadapi dunia industri, dengan beberapa tantangan-tangangan yang harus dihadapi, mulai dari persaingan dari para SMK lainnya, persaingan kerja dengan dunia perguruan tinggi serta persaingan yang sudah berlangsung pada awal tahun depan (tahun 2016) yaitu MEA (Masyarakat Ekonomi Asean)..

Program Pendidikan Vokasi Industri

Sebagai wujud pelaksanaan tugas tersebut, Kemenperin telah menyusun program pembinaan dan pengembangan yang link and match antara SMK dan industri, dengan sasaran sampai tahun 2019 sebanyak 1.775 SMK meliputi 845.000 siswa untuk dikerjasamakan kepada 355 perusahaan industri

Lakukan Hal Ini Sebelum Ujian Nasional, Pasti Bakal Sukses!!!

Apakah kamu juga sudah siap menghadapi Ujian Nasional yang sebentar lagi akan berlangsung? Jika pada Ujian Nasional 2019 lalu banyak sekali siswa yang mengeluh merasa kesulitan dalam menyelesaikan soal-soal Ujian Nasional, terutama matematika. Mereka merasa soal Ujian Nasional yang mereka hadapi tidak sama dengan materi yang diajarkan di sekolah

Thursday, April 16, 2020

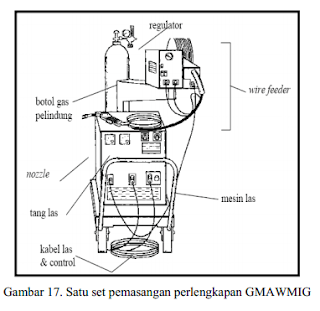

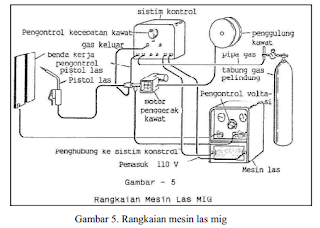

Pemasangan atau pengesetan mesin Las MIG ( metal inert gas )

Wednesday, April 15, 2020

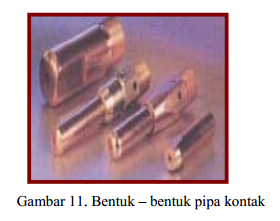

Peralatan utama las MIG: Regulator gas pelindung, Pipa kontak, Nozzel gas pelindung

Pipa kontak

Nozzel gas pelindung

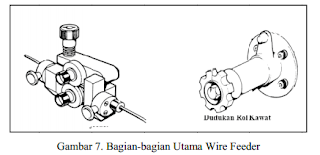

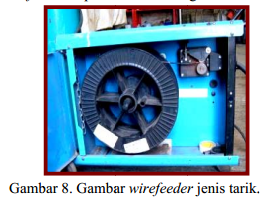

Peralatan utama las MIG: Unit pengontrol kawat elektroda (wire feeder), Welding Gun, Kabel las dan kabel control

Peralatan utama las MIG ( Metal Inert Gas): Mesin las Dan Pemasangan Kabel-Kabel Las (pengkutuban) Pada Mesin Las Arus Searah

Monday, April 13, 2020

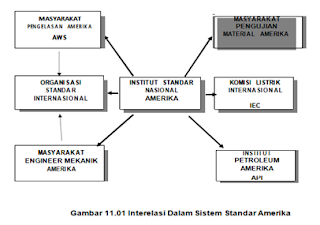

STANDAR PENGELASAN INTERNASIONAL.

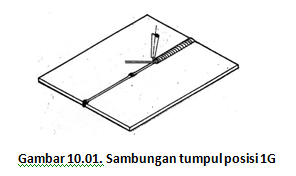

Mengelas sambungan tumpul kampuh I pelat lunak posisi di bawah tangan Las Oksi Asetelina / OAW

Sunday, April 12, 2020

Soal On Line Tugas Daring III Mapel TPOA SMK Kelas XI Tahun 2020

Thursday, April 9, 2020

Kelebihan dan Kelemahan Las MIG ( Metal Inert Gas) Yang Perlu Diketahui..

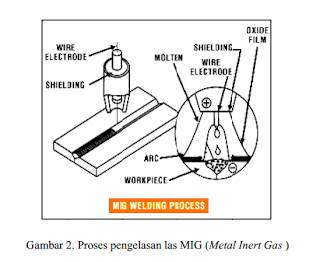

Penggunaan Las MIG ( Metal Inert Gas) dalam berbagai pengelasan memiliki beberapa kelebihan antara lain dapat disebutkan berikut ini :

a. Sangat efisien dan proses pengerjaan yang cepat

b. Dapat digunakan untuk semua posisi pengelasan (welding positif

c. Tidak menghasilkan slag atau terak,layaknya terjadi pada las SMAW

d. Memiliki angka deposisi (deposition rates) yang lebih tinggi dibandingkan SMAW

e. Membutuhkan kemampuan operator yang baik

f. Proses pengelasan MIG ( metal inert gas )sangat cocok untuk pekerjaan konstruksi

g. Membutuhkan sedikit pembersihan post-weld

2. Kelemahan Las MIG ( Metal Inert Gas)

Pada proses pengelasan MIG ( Metal Inert Gas) memiliki beberapa kelemahan , antara lain :

a.Wire-feeder yang memerlukan pengontrolan yang kontinou

b.Sewaktu waktu dapat terjadi Burnback

c.Cacat las porositisering terjadi akibat pengunaan kualitas gas pelindung yang tidak baik.

d.Busur yang tidak stabil, akibat ketrampilan operator yang kurang baik.

e.Pada awalnya set-up pengelasan merupakan permulaan yang sulit

Soal Latihan

1. Jelaskan pengertian pengelasan secara umum ?

2. Jelaskan pengertian las Las MIG?

3. Terangkan dengan jelas dan ringkas proses pengelasan dari las MIG?

4. Sebutkan kelemahan dari penggunaan las MIG?

5. Sebutkan kelebihan dari penggunaan las MIG?

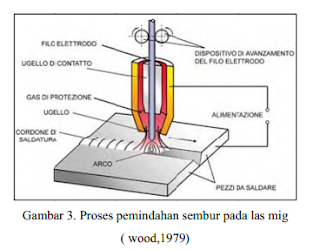

Pengertian Dan Proses Kerja Mesin Las MIG ( Metal Inert Gas )

Soal Pilihan Ganda Beserta Jawabannya Tipe A & B Ujian Akhir Sekolah Semester Genap Pelajaran MIG SMK

1. Ilmu yang menerangkan tentang dasar– dasar pengolahan dan penyelidikan logam adalah :

A, Ilmu logam produktif b. ilmu logam aktif c. ilmu logam dasar d. ilmu logam fisik e. ilmu logam metalloid

Jawab: A

2. Dibawa ini logam yang berbentuk bukan dari unsure dasarnya besi (Fe) dan karbon (C)kecuali :

a. Alumunium, b. Magnesium (Mg) c. Tembaga (Cu) d. Carbida e. seng

Jawab: D

3. Berdasarkan gambar percikan dibawa ini mana yang menunjukkan hasil percikan baja carbon tinggi !

A, gambar A b. gambar B c. gambar C d. gambar D e. gambar A dan B

Jawab: B

4. Gas Yang dipakai pada proses pengelasan MAG adalah :

A, Helium b. Argon, c. Oxigen d. Propan e . CO 2

Jawab: E

5. Dibawa ini yang termasuk bagian Torch las adalah :

A, ujung kontak b. wire feeder c. switch torch d. switc gas e. switc feeder

Jawab: A

6. Piranti yang ada di regulator Las Gas Metal, yang dipakai untuk mengetahui tekanan kerja dalam satuan liter adalah :

a. Manometer

b. Simometer

c. Flowmeter

d. Thermometer

e. Isometer

Jawab: C

7. Dibawa ini yang bukan termasuk perangkat yang dipakai untuk proses pengelasan las gas metal adalah:

a. Mesin las DC

b. Tabung gas lindung

c. Flowmeter untuk gas

d. Kabel masa

e. Tang kombinasi

Jawab: E

8. Elektroda pada las gas metal berbentuk gulungan dengan panjang biasanya ratusan meter yang pada umumnya untuk ukuran ? 0,8 – 1,2 mempunyai berat

A, 12 kg b, 15 kg c. 20kg d. 10kg e. 5kg

Jawab: B

9. Mesin las DC merupakan mesin las pembangkit arus DC yang digunakan di dalam pengelasan las gas metal jenis arus yang digunakan adalah :

a, DCRP + b. DCEN c. DCEP d.DCEN + e. DCRP

Jawab: C

10. Fungsi dari gas lindung yang digunakan untuk pengelasan las gas metal adalah :

a. Menstabilkan proses pengelasan

b. Mengurangi distorsi

c. Mempercepat proses pengelasan

d. Agar proses pengelasan tidak terkontaminasi dengan udara luar

e. Menghasilkan pengelasan yang sempurna

Jawab: D

11. Yang mengatur aliran kawat, gas lindung, dan arus pengelasan adalah :

a. Welding torch

b. Slang utama

c. Corong las

d. Tabung kontak

e. Roll slang

Jawab: A

12. Jika akan mengelas baja tahan karat austenit, jenis elektroda apa yang akan dipakai adalah ?

a, ER70S-3 b, ER1100 c, ER70S-6 d, ER1100, ER4043 e, ER80S-D2

Jawab: C

13. Untuk mengelas alumunium yang dikerjakan pad alas gas metal menggunakan gas…..?

A, Argon dan CO2 b, Argon c. helium d. propan e, jawaban b dan c

Jawab: E

14. Fungsi elektroda pada proses pengelasan las gas metalah adalah ?

a. sebagai bahan pengisi

b. sebagai pencipta busur dan sekaligus bahan pengisi

c. sebagai bahan utama las

d. sebagai penyambung busur las

e. sebagai bahan tambahan untuk pengelasan

Jawab: B

15. Jenis bahan pelapis anti karat pada elektroda las gas metal adalah……?

A, Kuningan b, emas c, perak d, tembaga, e, alumunium

Jawab: D

16. Diantara cara yang dapat meminimalkan distorsi adalah……?

a. intermittent welding

b. low amper

c. high contak

d. intermaidite welding

e. main of flow

Jawab: A

17. Yang disebut tegangan sisa dalam sambungan tegangan adalah….?

a. Radius tester

b. HAZ

c. Rood residusl

d. Residual Stress

e. Gap residusl

Jawab: D

18. Untuk menghilangkan tegangan dengan melakukan perlakuan panas disebut……..?

a. Radius tester

b. HAZ

c. Stress Relieving

d. Residual Stress

e. Gap residusl

Jawab: C

19. Adanya perubahan bentuk yang terjadi akibat pengelasan disebut…………!

a. Crak

b. Overlab

c. Under cut

d. Distorsi

e. Ceropos

Jawab: D

20. Ilustrasi gambar kerja dibawa ini menunjukkan posisi pengelasan menggunan sambungan………!

a. sambungan tumpul kampu I tertutup posisi horizontal

b. sambungan tumpul kampu I terbuka posisi horizontal

c. sambungan tumpul kampu I tertutup posisi bawa tangan

d. sambungan tumpul kampu I terbuka posisi bawa tangan

e. sambungan tumpul kampu I posisi vetical

Jawab: B

TIPE SOAL B

1. Proses pengelasan diperlukan persiapan yang baik diantaranya yang termasuk pada persiapan proses tersebut adalah:

a. Jenis mesin dan bahan

b. Jenis bahan dan ampere

c. Tekanan ampere dan bahan

d. Jenis mesin, bahan dan ampere

Jawab: D

2. Pada proses las TIG memerlukan gas Argon. Gas Argon adalah sebagai :

a. Pembakar

b. Pelindung dan pendingin

c. Penghantar listrik

d. Busur api

Jawab: B

3. Pada proses las TIG memerlukan tungsten, tungsten yang bagaimana yang diperlukan:

a. Tungsten yang circonium

b. Tungsten yang thorium

c. Tungsten murni

d. Tungsten jenis circonium dan diameter sesuai dengan colled

Jawab: c

4. Pada proses pengelasan TIG aluminium memerlukan arus yang tepat. Arus apa yang digunakan:

a. Arus bolak-balik (AC)

b. Arus searah (DC)

c. Arus AC, DC sama saja

d. Arus DC (+) atau arus DC (-)

Jawab: c

5.

Gambar sket di atas termasuk jenis sambungan:

a. Fillet weld c. Lap weld

b. Butt weld d. Pad weld

Jawab: B

6. Yang harus diperhatikan pada material yang akan dilas adalah:

a. Ukuran kampuh c. Jarak mesin las

b. Identitas material d. Jenis electrode

Jawab: B

7. Alat bantu yang tidak diperlukan dalam pengelasan TIG adalah:

a. Gas argon c. Tempat flux

b. Pomap pendingin d. Gas oksigen

Jawab: D

8. Untuk pengelasan plat tipis polarity yang terbaik bila menggunakan:

a. AC c. DC SP

b. DC RP d. Semua benar

Jawab: B

9. Yang tidak termasuk penyebab adanya distorsi pada pengelasan adalah:

a. Tidak adanya pemanasan awal

b. Tidak menggunakan alat bantu jig

c. Skill tenaga las kurang

d. Tidak ada identifikasi material

Jawab: A

10. Metode berikut dapat digunakan untuk memeriksa hasil pengelasan sampai ke bagian dalam:

a. Dye penetrant c. Metode ultrasonic

b. Metode magnetic d. Metode visual

Jawab: C

11. Proses pengelasan TIG memerlukan tekanan gas yang seimbang. Berapa tekanan gas kerja yang seimbang tersebut:

a. Sepuluh kali diameter elektroda (tungsten)

b. Sepuluh kali ketebalan benda kerja

c. Sama dengan tekanan isi

d. Sama dengan besarnya tekanan isi dan ketebalan benda

Jawab: B

12. Hal-hal berikut ini adalah keuntungan menggunakan las TIG dibandingkan dengan las SMAW, kecuali:

a. Permukaan las lebih halus

b. Sangat baik untuk menyambung benda kerja tipis

c. Mudah dioperasikan

d. Mesin las TIG lebih murah

Jawab: D

13. Peralatan yang paling sering digunakan untuk memperbaiki hasil pengelasan adalah:

a. Palu c. Gerinda

b. Kikir d. Gergaji besi

Jawab: C

14. Pada proses pengelasan las TIG sangat diperlukan peralatan keselamatan kerja, peralatan keselamatan kerja diantaranya:

a. Apron

b. Sarung tangan kulit

c. Kaca mata

d. Sarung tangan kulit, apron, kaca mata dan tang penjepit

Jawab: D

15. Pada gambar kerja las pada umumnya berbentuk gambar konstruksi, gambar konstruksi terdiri dari:

a. Pandangan atas, samping, muka

b. Ukuran panjang, lebar, tebal

c. Code pengelasan

d. Pandangan dan ukuran berikut code las

Jawab: D

16. Hambatan yang terjadi pada proses TIG:

a. Menyetel tungsten c. Menghidupkan mesin las

b. Menyetel jarak d. Menyetel benda kerja

Jawab: A

17. Hal-hal berikut ini adalah penyebab terjadinya banyak spatter pada hasil pengelasan, kecuali:

a. Jarak busur terlalu tinggi c. Kampuh las kurang bersih

b. Amper terlalu tinggi d. Skill tukang las kurang

Jawab: C

18. Bila terjadi cacat las pada permukaan hal-hal yang tidak boleh dilakukan adalah:

a. Menggerinda cacat las

b. Mengidentifikasi cacat las

c. Memperbaiki tanpa prosedur

d. Melaporkan kepada inspector yang berwenang

Jawab: C

19. Manakah yang tidak termasuk parameter pengelasan:

a. Ampere c. Tebal benda kerja

b. Voltage d. Kecepatan

Jawab: D

20. Cacat las yang bisa dideteksi dengan cara visual:

a. Slag inclusion c. Incomplete fusion

b. Retak dalam d. Spatter

Jawab: D