Pemeriksaan dan pengujian hasil las bertujuan untuk mengetahui kualitas suatu konstruksi. Konstruksi dengan kualitas yang jelek akan menyebabkan penambahan biaya untuk mengerjakan ulang, kehilangan kepuasan langganan dan beresiko terhadap keselamatan.

Seluruh konstruksi harus sering diperiksa selama proses pembuatan/ fabrikasi.

Selanjutnya tergantung pada penggunaan komponen tersebut dan mungkin memerlukan tes khusus. Misalnya bahan benda kerja dan hasil las perlu di tes baik secara merusak maupun dengan tidak merusak.

Tujuan pengujian adalah untuk mengetahui apakah hasil pekerjaan telah sesuai dengan standar yang diakui. Metode-metode yang biasa dilakukan dalam memeriksa dan menguji hasil las dirancang untuk dapat memeriksa kualitas hasil pengelasan baik pada bagian luar maupun bagian dalam tanpa merusak benda kerja. Adapun pemeriksaan dan pengujian tersebut terdiri dari :

Pemeriksaan secara Visual ( visual inspection )

Pengujian dengan Pewarna ( liquid / dye penetrant testing )

Pengujian dengan partikel magnit ( magnetic particle testing )

Pengujian ultrasonik ( ultrasonic testing )

Pengujian dengan Radiografi / Sinar X radiographic examination )

Walaupun ada beberapa jenis tes untuk pengujian tidak merusak akan tetapi pada modul ini dibatasi pada pemeriksaan secara visual.

Dalam pemeriksaan visual ini, operator atau petugas pemeriksa perlu menggunakan alat-alat bantu sederhana (welding gauge) seperti yang ditunjukkan pada gambar.

Pemeriksaan visual meliputi :

Ukuran hasil las

Bentuk rigi las

Cacat las, dll

1. Cacat Las

Yang dimaksud dengan cacat las adalah kerusakan hasil las yang pada umumnya dapat diamati/ dilihat secara visual.

a. Jenis Cacat Las dan Penyebabnya

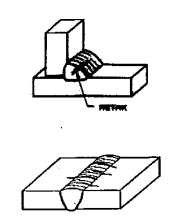

Retak (crack), yaitu celah atau gap yang memutuskan atau memisahkan hasil las yang dapat terjadi pada jalur las atau pertemuan jalur las atau pada daerah pengaruh panas, hal ini disebabkan oleh pendinginan atau tegangan, jenis elektroda yang tidak sesuai dengan logam dasar.

Terak terperangkap ( inlusion ), yaitu suatu benda asing(bahan logam/kotoran) yang terperangkap dan berada di antara logam las. Hal ini dapat disebabkan oleh persiapan yang kurang baik atau teknik pengelasan yang salah/ tidak sesuai ketentuan.

Lubang pada akhir jalur las (crater),yaitu suatu titik atau beberapa titik lubang yang biasanya terjadi pada akhir jalur las, ini akibat oksidasi dari oksigen udara luar terhadap cairan logam atau sudut elektroda yang salah pada ujung jalur las

Jalur las terlalu lebar, yaitu kelebihan ukuran lebar jalur pada sambungan tumpul, ini dapat terjadi apabila gerakan/ayunan elektroda terlalu jauh atau tarikan elektroda terlalu pelan atau arus terlalu besar atau gabungan dari hal- hal diatas.

Ukuran kaki las tidak sama, yaitu kelebihan dan/atau kekurangan ukuran salah satu atau kedua kaki las pada sambungan sudut, hal ini di mungkinkan oleh sudut pengelasan yang tidak sesuai dengan ketentuan.

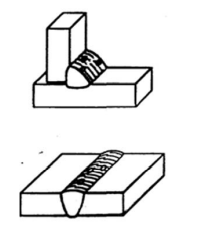

Undercut, yaitu suatu alur yang terjadi pada kaki las (toe), hal ini dapat terjadi antara lain karena penggunaan arus yang tidak sesuai atau gerakan/ ayunan elektroda yang terlalu cepat.

Overlap, yaitu kelebihan logam las pada bagian tepi yang menempel logam dasar dan tidak terjadi perpaduan antara logam las. Hal ini dapat terjadi karena arus yang terlalu rendah, sudut atau ayunan/gerakan elektroda yang salah.

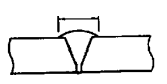

Cekungan pada akar las (root concavity), yaitu suatu alur yang terjadi pada jalur penetrasi ( root ) sambungan tumpul yang diakibatkan oleh penggunaan jenis elektroda yang kurang sesuai, pengisian yang tidak sempurna, sudut elektroda yang salah atau karena arc length yang terlalu jauh.

Pengisian jalur kurang, yaitu suatu alur atau celah panjang kontinyu atau terputus- putus pada sambungan tumpul yang disebabkan terutama oleh pengisian yang terlalu cepat dan ayunan/ gerakan elektroda yang salah.

Keropos (porosity), yaitu satu atau beberapa lubang udara yang terdapat di antara logam las. Hal ini dapat disebabkan terutama oleh faktor elektroda, antara lain terlalu lembab, berkarat atau tidak sesuai dengan jenis bahan yang dilas.

Kurang penetrasi, yaitu tidak terjadinya perpaduan di antara logam yang disambung yang terdapat pada dasar logam yang disebabkan karena arus pengelasan terlalu rendah, persiapan kampuh yang salah/ gap terlalu kecil, arc length terlalu jauh, atau karena gerakan elektroda terlalu cepat.

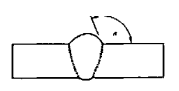

Kelebihan penetrasi, yaitu akar las pada sambungan tumpul yang terlalu tinggi/menonjol yang disebabkan oleh arus pengelasan terlalu tinggi, persiapan kampuh yang salah/ gap terlalu besar atau karena gerakan elektroda terlalu lambat.

Bentuk penguat/ jalur las tidak simetris, yaitu sudut yang di bentuk antara permukaan benda kerja dan garis singgung pada sisi penguat tidak sama, hal ini dimungkinkan karena sudut elektroda tidak sama.

Kelebihan pengisian, yaitu jalur pengisian/ penguat pada sambungan tumpul terlalu tinggi. Hal ini dapat disebabkan karena arus pengelasan agak rendah atau pengelasan terlalu lambat.

Kerusakan lain yang tidak berhubungan dengan logam las, akan tetapi termasuk pada kelompok cacat las adalah :

b. Bekas pukulan, yaitu kerusakan permukaan benda kerja di luar jalur las yang disebabkan oleh pukulan saat membersihkan terak atau saat persiapan.

c. Penyimpangan sudut/distorsi, yaitu perubahan bentuk pada dua bagian yang disambung sehingga membentuk sudut. Ini disebabkan oleh disrorsi yang tidak terkontrol saat pengelasan atau persiapan yang kurang memperhitungkan distorsi yang akan terjadi.

d. Tidak segaris lurus, yaitu hasil pengelasan di mana dua bagian yang disambung tidak satu bidang/ level atau seperti paralel. Hal ini terutama disebabkan oleh persiapan yang salah atau distorsi saat pengelasan.

0 komentar:

Post a Comment