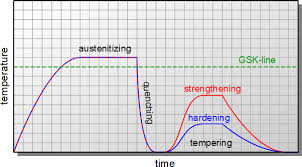

Pengurangan kekerasan (tempering)

Setelah baja dikeraskan dengan pencelupan, dapat juga gagal dibawah suatu beban kerja karena sisa (didalam) stress. Apabila logam telah dikeraskan secara penuh, mungkin akan menjadi

terlalu keras dan rapuh untuk melakukan suatu pekerjaan yang memuaskan.

Austenite mempunyai kecenderungan untuk mengubah menjadi martensite.

Sebaliknya hal ini akhirnya akan mengkerut dan gagal. Karena austenite lebih pejal dibanding martensite, berbagai perubahan menjadi suatu struktur yang kurang pejal, akhirnya menyebabkan

kegagalan. Untuk menstabilkan austenite, dengan tempering akan membuat lebih keras/ tegap, formasi rapuh lebih kecil dengan stress (didalam) lebih rendah.

Tempering menghendaki pemanasan kembali bahan yang telah dikeraskan sebelum benda telah menjadi dingin dan mencapai temperatur kamar. Pemanasan kembali membentuk kristal carbide

dari karbon dibebaskan dari martensite; bahan yang sisa adalah suatu microstructure martensite yang ditemper.

Tempering memerlukan keterampilan dan pengalaman, karena komposisi baja tergantung pada waktu dan temperatur yang dikehendaki untuk memproduksi struktur yang memuaskan.

Temperatur pemanasan kembali harus diantara 3000F (1490C) dan temperatur kritis; namun demikian temperatur pemanasan kembali tergantung asal mulanya baja dan reduksi kekerasan yang diperbolehkan. Baja dengan kandungan karbon yang sama, tetapi berbeda presentasi unsur paduan, menghendaki prosedur tempering yang berbeda. Ketegapan/ kekerasan biasanya lebih tinggi dalam baja dimana panas tempering lebih tinggi telah memungkinkan. Keinginan tukang las dalam tempering, karena itu, mengatasi dari fakta bahwa tempering membuat baja kuat,

sifat penting untuk memberikan baja kemampuan bertahan pada suatu beban tanpa patah.

Annealing (pelunakan)

Pemanasan dan pendinginan bahan dengan perlahan-lahan untuk menghilangkan stress seperti dalam postheating dinamakan annealing. Perlakuan ini akan membuat keras, logam-logam ferro lunak dan oleh karena itu merubah sifat fisik seperti keuletan dan ketegapan. Tipe bahan dan alasan untuk annealing akan menentukan temperatur dan nilai pendinginan. Pendinginan lebih lambat, akan menjadikan bahan lebih lunak bila didinginkan.

Suatu petunjuk untuk temperature pemanasan adalah suatu titik tepat diatas titik kritis. Apabila bahan dipanaskan ditempatkan dalam abu panas, asbestos atau kapur, pendinginannya diperlambat.

Bahan non-ferrous seperti tembaga tidak perlu dikacaukan dengan ferrous-annealing, karena hal tersebut dilunakkan, menjadi pemanasan dan pencelupan dalam air pendingin.

Stress releaving (pembebasan tegangan)

Tegangan sisa (internal stress) ditimbulkan melalui pengelasan harus dibatasi dengan postheating. Temperatur untuk stress releaving adalah selalu dibawah daerah kritis, sedangkan untuk annealing dan normalizing adalah selalu diatas daerah kritis.

Stress releaving tidak perlu dilakukan didalam daerah kritis, karena ini menimbulkan penggeliatan dan mengubah struktur butiran dan ukuran. Ini dapat menyebabkan cacat las. Baja karbon dan baja paduan harus menghisap (menyerap) karbon pada temperatur yang berbeda-beda, biasanya sekitar 11000 F (5930 C) sampai 12500 F (6770C), tergantung pada tebal bahan. Suatu nilai lambat pemanasan dan pendinginan adalah sangat penting dalam stress releaving. Bahan-bahan yang memperlihatkan perubahan setelah pengelasan biasanya bebas dari tegangan sisa. Bilamana

dipanaskan kembali untuk memperbaiki cacat dalam ukuran, bagaimanapun pemukulan (peening) harus mengikuti stress releaving.

Rangkuman

x Baja karbon rendah relatif lebih mudah dibentuk dan mudah dilas.

x Pemanasan awal biasanya tidak diperlukan kecuali untuk mengurangi tekanan akibat penyusutan pada bagian-bagian yang tebal.

x Pendinginan yang cepat, mis. Pendinginan dengan air, harus dihindari karena akan menyebabkan hilangnya sifat mudah dibentuk dari baja karbon dan mudah retak

0 komentar:

Post a Comment